机器能力与过程能力分析

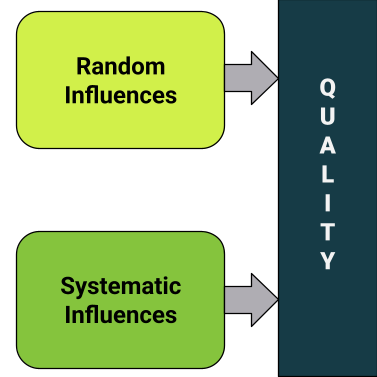

了解机器能力分析 (MFU) 和过程能力分析 (PFU) 之间的区别对于评估制造过程的性能至关重要。主要区别在于数据收集的时间段,以及因此有意纳入或排除在分析之外的影响因素。这种区分有助于更细致地理解过程的固有能力与其实际性能之间的关系。

机器能力(短期分析)

重点与目的:

短期分析,通常也称为机器能力分析,旨在评估单个机器或特定工艺步骤在受控条件下的固有潜力与精度。其主要目标是确定设备本身是否能够在最大程度地减少外部干扰的情况下,持续生产符合规定公差的零件。它回答了这样一个问题:如果所有外部因素都完美或得到完美控制,这台机器能否生产出合格的零件?

方法与持续时间:

- 受控环境: 短期研究的数据采集在精心控制的环境中进行。这意味着人为操作员、原材料批次波动、环境影响(温度、湿度)甚至机器预热效应等因素的影响都被最小化。

- 数据采集持续时间短: 为了达到这种受控状态,数据是在一个非常短、集中的时间内收集的。通常,会处理相对较小、连续的批次零件,例如 50 到 100 件。短时间确保了条件尽可能稳定和一致,从而有效地隔离了机器的性能。

- 连续生产: 零件通常不间断地连续生产,以进一步降低外部因素影响结果的可能性。

影响因素:

- 侧重于机器内部变异: 该分析主要捕捉源自机器本身的常见变异原因。这包括机器磨损、刀具偏转、振动以及机械和控制系统的精度等因素。这些是在稳定过程中始终存在的随机的机器内部影响。

- 排除外部影响: 关键在于,在短期分析中,通常由以下因素引起的波动会被有意地排除或最小化:

- 不同操作员(技能、设置差异)

- 不同材料批次(材料特性、尺寸)

- 环境条件(温度、湿度、灰尘)

- 机器随时间的预热或磨损

- 运行时间较长时的刀具更换或调整

术语:

- 机器能力指数:短期研究的结果通常通过机器能力指数来表示,例如 (机器能力)和 (机器能力指数,也考虑了相对于规格中心的居中情况)来表示。这些指数提供了机器在理想条件下满足规格要求的定量衡量。

实际应用:

- 设备验收: 在新机器的安装和调试期间使用,以验证其是否符合制造商规格,并能固有地在公差范围内生产。

- 过程放行: 用于在开始生产批次之前,确认机器上的特定设置已优化且功能正常。

- 故障排除: 用于确定质量问题是由于机器的基本性能还是其他与过程相关的因素造成的。

过程能力/过程性能(长期分析)

重点与目的:

长期分析,通常也称为过程能力或过程性能分析,对整个生产过程在正常操作条件下的实际日常性能提供了更真实、更全面的评估。其目标是了解在实际制造环境中自然发生的所有变量下,交付给客户的零件的一致性和质量。它回答了这样一个问题:考虑到所有操作变量,该过程每天实际向客户交付的质量如何?

方法与持续时间:

- 代表性操作条件:数据收集在一个较长的时间段内进行,反映了正常操作条件的全部范围。这意味着包括通常会遇到的不同班次、操作员、材料批次和环境条件。

- 延长的数据收集期:数据收集持续数天、数周甚至数月,以捕捉过程变异的全部范围。这种更长的持续时间确保了所有潜在的变异来源都有机会显现。

- 抽样策略:数据通常通过计划的抽样策略收集,以确保整个生产期间的代表性。

方法与持续时间:

- 代表性操作条件: 数据采集在一个较长的时间段内进行,反映了正常操作条件的全部范围。这意味着通常会遇到的不同班次、操作员、材料批次和环境条件都会被考虑在内。

- 延长的数据采集持续时间: 数据收集持续数天、数周甚至数月,以捕捉过程变异的全部范围。通过这种更长的持续时间,可以确保所有潜在的变异来源都能显现出来。

- 抽样策略: 数据通常在计划的抽样策略框架内收集,以确保整个生产期间的代表性。

影响因素:

- 考虑所有影响因素: 与短期分析不同,长期研究有意识地考虑并量化了影响过程的通用影响因素(机器固有的)和特殊影响因素(可归因于外部因素)。这种全面的考虑包括:

- 操作员依赖性:不同操作员在设置、操作和调整方面的差异。

- 材料波动:来自不同供应商或生产批次的原材料在特性、尺寸或批次一致性方面的波动。

- 环境变化:温度、湿度、照明或其他可能影响机器性能或材料行为的环境条件波动。

- 机器老化和磨损:刀具磨损、机器磨损和维护周期随时间推移的影响。

- 设置更改:在日常机器设置或换型过程中出现的偏差。

- 过程调整:在运行过程中对过程进行的手动或自动调整。

术语:

- 过程能力和性能指数: 结果通过过程能力指数表示,例如 (过程能力)和 (过程能力指数)来表示,当过程处于统计控制状态时使用。如果过程稳定性尚未确认,则使用 (过程性能)和 (过程性能指数)来评估性能,无论控制状态如何。这些指数反映了整个过程持续满足客户规格的能力。

实际应用:

- 持续过程监控: 持续跟踪并确保过程在较长时间内保持有效和稳定,同时识别偏差或偏移。

- 客户要求验证: 向客户展示生产过程在实际条件下持续交付符合其规格的产品。

- 过程改进识别: 识别整个过程中偏差的主要原因,并指导有针对性的改进措施。

- 战略决策: 为生产计划、资源分配和战略质量决策提供重要数据。

总结:

总之,短期分析和长期分析都是质量管理中不可或缺的工具。短期研究揭示了设备的基本能力,而长期研究则提供了对过程实际性能的整体概览。通过采用这两种方法,企业不仅可以确保其机器具有能力,还可以保证其整个生产过程持续满足并超越客户期望。

可以这样理解:在您能够信任您的过程(PFU)结果之前,您必须首先信任您的设备(MFU)。

有兴趣了解更多信息吗?