目录

为什么 SMT 工艺如此特别?

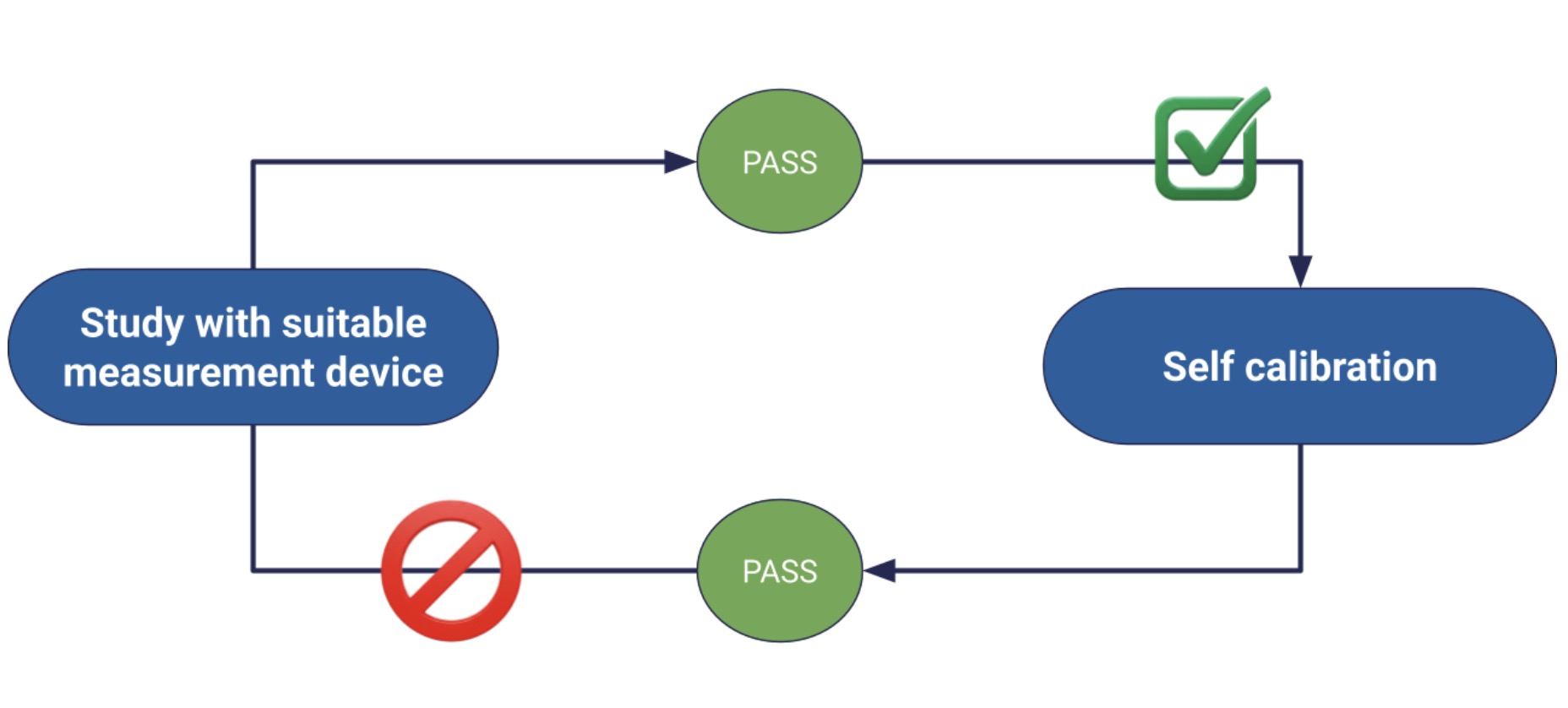

OEM 校准和机器能力分析 (MFU) 是两种根本不同的程序,具有不同的目标

将它们混淆是一个常见且代价高昂的错误。OEM 校准是一种调整或校正。真正的 MFU 是对性能的统计评估。以下是 OEM 校准无法满足 MFU 要求的关键论点:

校准是一种调整,而不是统计测量

OEM 校准的主要目标是将机器的内部坐标系重置为工厂定义的“零”位置。

校准:技术人员执行一个例程,其中使用机器的内部摄像头和参考点来调整其自身的几何形状。这将回答以下问题:“机器的所有组件(头、摄像头、喷嘴)是否与其内部“零点”对齐?”

MFU:MFU 是一项统计调查,用于测量机器性能在一系列周期内的偏差(离散度)。它回答了以下问题:“机器现在已“调整”好,其定位从一个周期到下一个周期的变化有多大?”

一台机器可以经过完美校准(完美“调整”),但仍然具有很高的偏差。借助正确的分析工具,MFU 不仅仅允许做出好或坏的陈述。相反,它有助于更好地理解不同影响因素如何相互作用以影响定位精度,并在这些影响因素在过程中变得可见之前推导出优化措施。

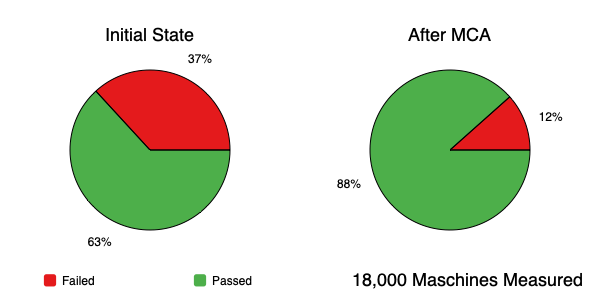

对超过 18,000 个系统进行测量的经验表明,在成功进行 OEM 校准后,大约 37% 的受调查系统未达到其规格。并且可以从 MFU 中获得的见解中推导出措施,以显着提高精度。

内部验证与独立外部验证

在 OEM 校准中,机器依靠其自身的内部系统来验证自身。

校准:安装在机器头部的摄像头捕获一个固定的参考标记,例如在机器框架上,并调整其内部偏移。这就像机器“给自己的家庭作业打分”。它无法检测到用于验证的系统中的错误(例如,如果校准摄像头存在错误)。

MFU:真正的 MFU 使用可追溯的、独立的和高精度的外部测量系统来测量最终结果。这种外部“卷尺”比要测试的机器精确得多,并提供对机器实际性能的客观、外部验证。

静态参数与动态过程性能

校准程序通常会孤立地测量静态参数。MCA 测量整个过程的动态性能。

校准:例如,在校准过程中,会检查喷嘴的 X-Y 位置、摄像头的角度或轴的零位置。这些检查通常在缓慢、有意识的维护模式下单独进行。

MFU:如前所述,MFU 包括机器以工作速度执行其真正的任务——在玻璃板上拾取和放置一个虚拟组件。这会捕获校准中忽略的所有影响:

- 由龙门架的加速和减速引起的振动。

- 图像处理系统的处理时间和对齐偏差。

- 真空和拾取组件时的轻微波动。

- 所有这些小错误组合成一个最终的位置错误。

“符合制造商规格”与“有能力”

这两种程序回答的问题完全不同。

校准确保机器符合其自身的内部设计规范(例如,“龙门架位于其目标坐标的 ±20 µm 范围内”)。

MFU 确定机器是否有能力保持产品的公差(例如,“这台机器能否以 在 ±50 µm 的公差范围内放置一个 0402 组件?”)。

一台机器可以完美地校准到其自身的(可能宽松的)规格,但仍然无法满足产品所需的公差。

总而言之,通常情况下,通过 MFU 的系统在 OEM 校准中也会被评为良好。但反过来,良好的 OEM 校准并不能保证通过 MFU。良好的校准是系统实际达到所需规格的必要条件,但不是充分条件。

测量机器参数不是 MFU

通过反复抵靠千分表来评估定位系统的精度是系统验证的常用方法。但是,从根本上来说,将其与机器能力( , ) 等同起来是不正确的。

在使用内部测量(例如龙门架的定位精度和可重复性)评估过程性能时,核心问题在于一个基本的概念性错误。此类方法测量的是内部机器参数,而不是实际的过程性能。在 SMT 的上下文中,实际性能将是组件在基板上的最终放置精度和质量。但是,机器性能不是由内部机械的孤立方面定义的,而是始终由最终产品的可测量特性定义的。

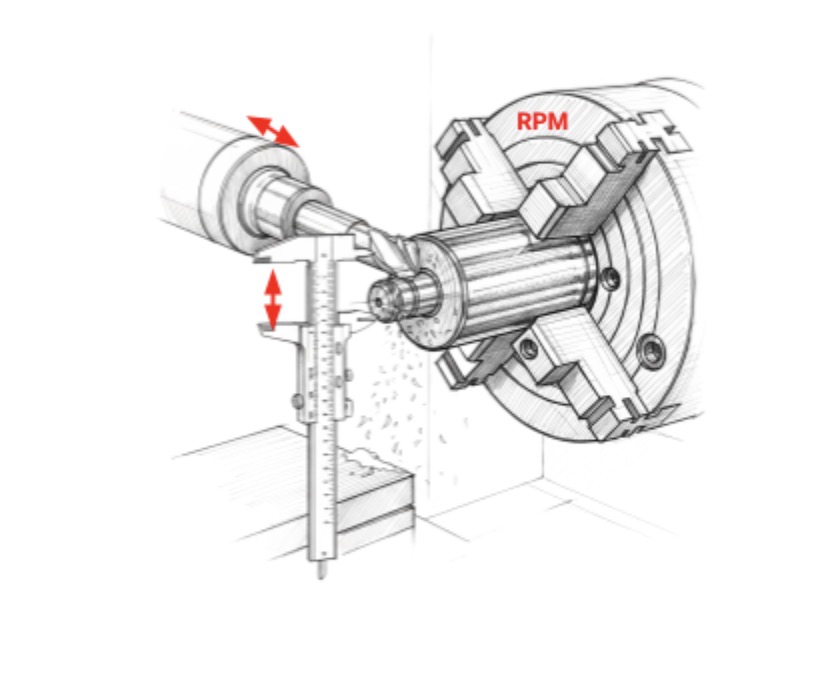

想象一下以下类比:仅通过测量卡盘的转速或切削工具的进给速度来评估加工活塞的质量将是具有误导性的。即使这些参数在实验室中设置得非常完美,这种内部精度也不能保证完美加工的活塞。许多其他因素——包括工具磨损、材料一致性、冷却剂供应、机器振动和操作员的技能——都会显着影响最终产品的质量。因此,仅考虑过程参数,而不是检查活塞的最终直径和表面光洁度,将提供不完整的画面。

对于 SMT 而言,这意味着类似的情况:即使是最佳调整的轴系统也不能保证完美的组件放置。“5M”问题揭示了千分表方法的基本缺陷。5M 方法是一个系统框架,用于调查流程中问题或偏差的所有潜在原因。5M 代表:人员、机器、材料、方法和环境。

让我们更仔细地看看各个影响因素:

- 机器: 千分表测试主要评估龙门架的缓慢、静态且通常是线性的运动。这种静态测量根本无法捕获 SMT 贴装操作中发生的动态效应。它忽略了:

- 加速和减速:快速启动和停止时产生的力和振动,这些力可能会影响贴装精度。

- 振动和共振:在整个拾取和放置周期中发生的动态振动,这些振动来自电机、皮带和整个机器结构。

- 图像处理系统的性能:图像处理系统对于组件的对齐和基准标记的检测至关重要,但它被完全绕过。它的精度、可重复性和速度对于贴装性能至关重要,但未被测量。

- 喷嘴的性能:喷嘴的真空或机械夹持力、其同心度及其与各种组件类型的相互作用未被评估。

- 材料: 这可能是千分表方法最明显的弱点。该测试不涉及与组件或印刷电路板 (PCB) 的任何交互。因此,它无法考虑直接影响放置精度的关键变量:

- 组件和喷嘴之间的相互作用:组件在被喷嘴保持时的确切行为,包括运输过程中可能发生的轻微倾斜、偏移或旋转错误。

- 组件放置时的动态:将组件放置到焊膏中的关键最后阶段。在此过程中,焊膏量、粘性、组件的润湿特性以及“压入”焊膏等因素都会发挥作用,所有这些因素都会影响最终放置并导致偏差。

- 组件公差:组件尺寸、引线形状、共面性甚至重量分布的细微偏差。

- 方法: 完整的贴装过程(包括从供料器中取出组件、随后的视觉对齐、移动到电路板以及最终放置)被完全绕过。这意味着这些阶段的协同相互作用未被考虑。此序列中的每个步骤都可能带来其自身的变异性。

为什么经典方法不够用?

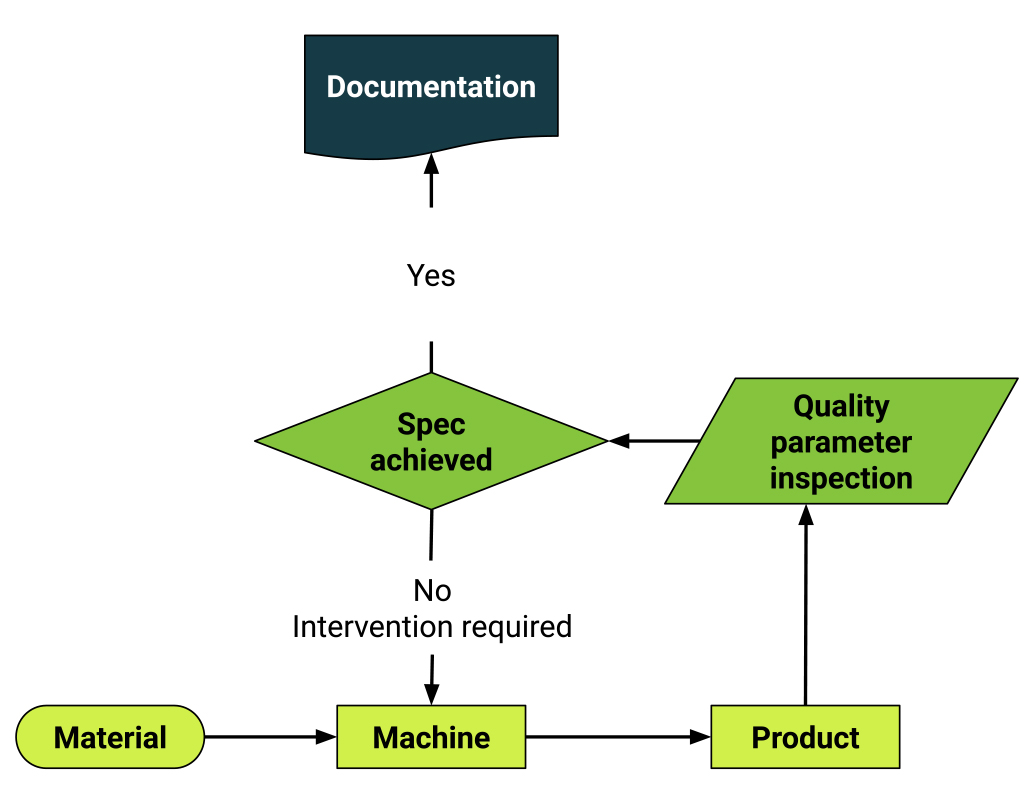

SMT 制造是一个复杂的链式过程,其中各个步骤的影响相互叠加。对最终组件位置的测量混合了所有先前的变量,这使得精确的根本原因分析变得非常困难。

正确的方法是解耦过程。不是在最后进行单一的“黑盒”测量,而是通过单独的能力分析来评估所有过程步骤。这使得可以隔离地量化和评估每台机器的性能。

“生产线末端”方法中的错误:为什么测量最终焊点不是解决方案

如前所述,测量焊接组件的最终位置会带来重大挑战,原因有两个。虽然这种方法看起来很直观,但它掩盖了关键的过程信息并损害了后续分析的可靠性。

测量设备能力不足:

任何稳健的统计分析或过程控制的前提是能够获得精确且可重复的测量。不幸的是,在尝试测量焊接过程后组件的位置时,这种能力会受到严重损害。成品焊点的性质为精确的测量技术创造了一个困难的环境:

- 隐藏的焊盘边缘: 熔融的焊料在凝固时通常会包围印刷电路板 (PCB) 上焊盘的精确边缘并遮盖它们。这些焊盘边缘是确定组件预期放置位置的实际参考点。由于这些关键特征被遮盖,因此很难为测量建立一致且精确的参考点。

- 不精确的组件引线: 表面贴装组件的引线通常不是以严格的公差制造的。但这是作为位置测量的可靠参考点所必需的。

- 测量不确定性不足:通常,使用生产线末端的 AOI/AXI 数据来确定组件在电路板上的位置。除了上述图像采集条件困难的问题外,这些设备的测量不确定性与印刷和贴装设备的定位精度处于同一水平。

- 与有缺陷的卷尺的类比: 想象一下,您尝试精确地切割一块木头。如果您用于标记的卷尺难以辨认或刻度不准确,您将无法客观地评估切割的质量。类似地,如果缺少强大的测量系统:不可能客观地评估 SMT 过程的准确性。

各个过程步骤的叠加

焊接组件的最终位置不是一个孤立的事件,而是一系列不同过程步骤的累积结果。在生产线末端进行的单次测量总结了所有这些单独的贡献,从而创建了一个复杂且“令人困惑”的变量。这使得根本原因分析非常困难,甚至不可能。

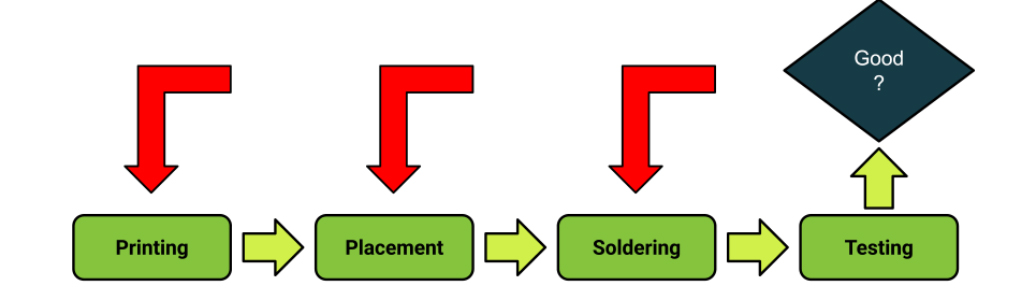

影响组件最终位置的因素可分为三个主要阶段,每个阶段都有其自身的变异性:

- 焊膏印刷的变化: 第一个关键步骤是将焊膏涂抹到电路板焊盘上。此过程的准确性和一致性至关重要。变化可能由诸如模板的对齐、刮刀压力、焊膏的粘度和环境条件等因素引起。如果焊膏以位置偏差或不一致的体积印刷,则不可避免地会影响后续的放置和最终位置。

- 组件贴装的变化: 涂抹焊膏后,贴装机将组件放置在指定的焊盘上。虽然现代贴装机非常精确,但并非万无一失。变异性可能由轴的精度、喷嘴的磨损、图像处理系统的校准和机械公差引起。即使是轻微的偏心放置的组件也会导致总的位置误差。

- 焊接偏差: 在回流过程中,熔融焊料的表面张力会对组件施加力。这种称为“自对准”的现象会影响组件相对于焊盘的位置。但是,自对准的程度和方向受许多因素的影响,包括焊盘设计、焊料量、组件几何形状、热曲线,当然还有初始放置的细微偏差。作用力可以纠正初始错位,或者相反,甚至会加剧错位。

如果在成品电路板的末端进行测量,您只会看到所有过程步骤的叠加,这些步骤会有效地相加:

最终位置 = 印刷机偏差 + 贴装偏差 + 焊接偏差

此等式阐明了核心问题:如果您在生产线末端发现移位的组件,您知道存在问题,但您不知道问题出在哪里。焊膏是否印刷错误?组件是否由机器不准确地放置?或者回流过程中是否发生了意外力导致移位?如果没有办法隔离和量化每个单独阶段的贡献,有效的根本原因分析和有针对性的过程改进将变得非常困难,类似于尝试用一个数据点求解具有多个变量的方程。这种“黑盒”方法极大地限制了优化过程的可能性。

解决方案:对各个过程步骤进行解耦、分步分析

为了在电子制造中实现真正有效且可操作的统计过程监控,需要从根本上改变我们的分析方法。我们必须隔离和仔细分析每个关键过程步骤的结果,而不是将整个生产线视为黑盒。这种解耦、分步分析提供了清晰明确的数据,对于实施过程改进至关重要。

焊膏印刷机的精度:精度是基础

印刷过程是制造表面贴装组件的第一步,其精度对后续步骤和最终产品的可靠性具有决定性的影响。与评估贴装精度类似,这里也有必要消除真实电路板的影响,并使用具有相应测量精度的合适外部测量系统。

- 使用的材料:

- 玻璃测量板:使用具有精确蚀刻的基准标记的高精度玻璃板代替电路板。这消除了基板的所有偏差。

- 模板:使用专门为测试制造的高质量模板,其开口与玻璃板上的测试布局相对应。

- 过程: 印刷机执行一系列印刷周期。这可以在有或没有将印刷材料转移到玻璃板上的情况下进行。

- 测量:

- 使用印刷的沉积物进行测量:使用合适的测量系统确定印刷到玻璃板上的沉积物的位置。并多次重复整个过程。

- 使用 CeTaQ 的 CmPrint 测量印刷精度:为此,在要检查的系统的印刷台上安装一个特殊的测量系统。该系统在印刷周期中自动测量玻璃测量板和模板之间的偏差,而不会受到印刷介质的影响。

这种方法在 SMT 制造中是必不可少的,因为它将实际的印刷机精度与过程噪声分开。

过程控制与过程能力——SPI 在过程中的作用

焊膏检测系统 (SPI) 是电子制造中实时过程监控的必不可少的工具。它们最大的优势在于能够执行快速且可重复的测量,这使得它们特别适合于检测生产中的变化和粗略错误。它们回答了诸如以下问题:

- “焊膏量是否突然下降?”

- “两个焊盘之间是否存在桥接?”

- “是否应该清洁模板?”

为此,绝对精度不如可重复性重要。目标是检测与既定基线的偏差,而不是证明印刷机的最终精度。

因此,SPI 对于过程控制非常强大,但在评估印刷机的机器能力方面存在重大弱点。最大的挑战是测量系统 (SPI) 的不确定性与现代焊膏印刷机的精度相比很大。在这种情况下,测量结果对于能力评估可能会产生误导甚至毫无意义。

贴装设备的定位精度:组件制造的核心

拾取和放置操作可以说是实现组件所需定位精度的最关键步骤。鉴于组件越来越小且电路板上的密度越来越高,即使是最小的放置错误也可能导致短路、开路或连接强度降低。为了真正了解贴装设备的定位精度,高度专业化、受控的方法至关重要。

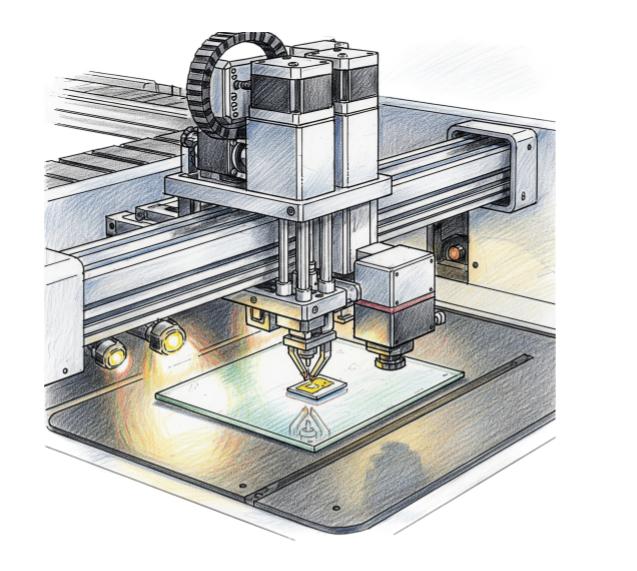

- 使用的材料: 用于稳健的机器能力研究 (MFU) 的行业标准包括使用精确的测试工件:

- 高精度玻璃测量板:这些板用作基板,而不是真正的电路板。玻璃板以极严格的公差制造,从而消除了电路板的不准确性,否则可能会掩盖贴装机的实际性能。

- “虚拟”组件:使用“虚拟”组件来模拟机器能力研究期间的真实电子组件。类型取决于要检查的贴装头的结构。对于设计用于贴装 QFP 组件的头,玻璃虚拟组件是理想的。这些组件没有制造公差、引线共面性或外壳尺寸的偏差,而这些偏差在真实组件中会发生。它们通常具有精确蚀刻的基准标记,以便在贴装后进行精确测量。对于设计用于快速贴装芯片组件的头,可以使用无特征的夹具组件(没有焊接连接)或完美的真实芯片电阻器。

- 过程: 在此过程中,贴装机拾取虚拟组件,并按照专门为此目的创建的布局将其放置在玻璃板上。这必须与要检查的系统的各个配置相匹配,以便捕获系统的所有典型影响,例如端口数量、喷嘴、贴装角度等。

- 测量: 贴装后,从系统中取出玻璃板,并在外部测量系统中测量组件的位置,例如 CmController。

生成的数据代表了机器的实际机械和光学性能。这种隔离程度使工程师能够回答以下问题:

- “某个特定的贴装头是否始终不如其他贴装头准确?”

- “随着时间的推移,某个特定的喷嘴是否显示出增加的变异性或漂移?”

- “是否存在系统性错误?”

- “机器的机器能力指数对于特定组件尺寸是多少?”

这种对机器特定性能的深刻理解是预测性维护、有针对性的校准和优化机器性能的基础。

回流炉分析:温度曲线的稳定性

回流过程主要决定焊点的质量,而不是直接决定贴装组件的位置。虽然由于熔融焊料在回流过程中的表面张力,这些组件具有一定的“自定心”能力,但了解其作用非常重要。

- 评估内容: 回流过程主要根据其热曲线进行评估。这包括测量预热温度、保持时间、峰值温度以及加热和冷却速率(如果适用)。这些参数对于良好的润湿、避免空洞、最大限度地减少组件的热应力以及确保稳健的焊点至关重要。通常使用连接到测试板并通过炉子的热电偶进行曲线分析。

- 这告诉我们什么(以及不告诉我们什么): 虽然自定心是一种可观察到的现象,但应将其视为熔融焊料的特性,而不是上游位置偏差的校正机制。依靠回流来“纠正”贴装机造成的错误或未对准的组件放置是一种根本错误的工艺策略。具有精确放置的焊料沉积的正确放置的组件会导致稳健的连接。尝试在回流阶段补偿位置误差可能会导致连接强度受损、可能发生短路或墓碑效应,并表明上游过程步骤缺乏控制。回流炉的任务是在受控的热条件下可靠地将焊膏转化为牢固的焊接连接,而不是纠正装配中的基本不准确性。

总结:

通过始终如一地应用这种解耦、分步分析方法,SMT 制造可以访问每个关键机器和每个关键过程步骤的清晰、特定和可操作的数据集。这种详细的理解不仅是一种学术练习,而且构成了可以构建强大而精确的统计软件模块的不可或缺的基础。此类模块可以实现用于维护的预测性分析、用于错误的根本原因分析,并最终显着提高产品质量和制造效率。这种有条不紊的方法确保过程改进是有针对性的、有效的和数据驱动的。