Analyse de la capacité machine vs. la capacité de processus

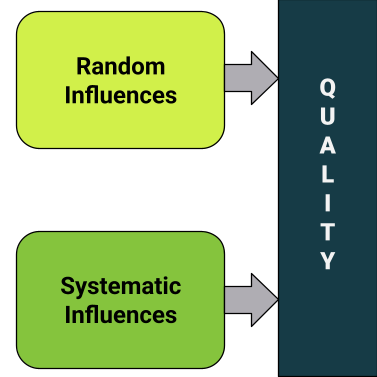

Comprendre la différence entre l’analyse de la capacité machine (MFU) et l’analyse de la capacité de processus (PFU) est fondamental pour évaluer les performances des processus de fabrication. La distinction essentielle réside dans la période pendant laquelle les données sont collectées et, par conséquent, dans les influences qui sont délibérément incluses ou exclues de l’analyse. Cette distinction permet une compréhension plus nuancée des capacités inhérentes d’un processus par rapport à ses performances réelles.

Capacité machine (analyse à court terme)

Objectif et but :

L’analyse à court terme, souvent appelée capacité machine, est conçue pour évaluer le potentiel inhérent et la précision d’une seule machine ou d’une étape de processus spécifique dans des conditions contrôlées. L’objectif principal est de déterminer si l’équipement lui-même est capable de produire de manière cohérente des pièces dans les tolérances spécifiées, en minimisant les interférences externes. Elle répond à la question suivante : cette machine peut-elle produire de bonnes pièces si tous les facteurs externes sont parfaits ou parfaitement contrôlés ?

Méthodologie et durée :

- Environnement contrôlé : La collecte de données pour les études à court terme se fait dans un environnement soigneusement contrôlé. Cela signifie que les influences des opérateurs humains, les variations dans les lots de matières premières, les influences environnementales (température, humidité) et même les effets de réchauffement des machines sont minimisés.

- Courte durée de la collecte de données : Pour atteindre cet état contrôlé, les données sont collectées sur une période très courte et concentrée. En général, cela implique le traitement d’un lot relativement petit et consécutif de pièces, par exemple 50 à 100 pièces. La courte durée garantit que les conditions restent aussi stables et cohérentes que possible, isolant ainsi efficacement les performances de la machine.

- Production consécutive : Les pièces sont souvent produites consécutivement sans interruption afin de réduire davantage la probabilité que des facteurs externes influencent les résultats.

Influences :

- Accent sur les variations internes de la machine : L’analyse capture principalement les causes communes de variations qui proviennent de la machine elle-même. Cela comprend des facteurs tels que l’usure de la machine, le faux-rond de l’outil, les vibrations et la précision des systèmes mécaniques et de contrôle. Ce sont les influences aléatoires et internes de la machine qui sont toujours présentes dans un processus stable.

- Exclusion des influences externes : Il est essentiel que l’analyse à court terme exclue ou minimise délibérément les fluctuations généralement causées par les facteurs suivants :

- Différents opérateurs (compétences, différences de réglage)

- Différents lots de matériaux (propriétés des matériaux, dimensions)

- Conditions environnementales (température, humidité, poussière)

- Réchauffement ou usure de la machine au fil du temps

- Changements ou ajustements d’outils lors de longues durées de fonctionnement

Terminologie :

- Indices de capacité machine : Les résultats des études à court terme sont généralement exprimés à l’aide d’indices de capacité machine tels que (capacité machine) et (indice de capacité machine, qui tient également compte du centrage par rapport aux limites de spécification). Ces indices fournissent une mesure quantitative de la capacité de la machine à respecter les spécifications dans des conditions idéales.

Application pratique :

- Réception de l’équipement : Utilisé lors de l’installation et de la mise en service de nouvelles machines pour vérifier qu’elles sont conformes aux spécifications du fabricant et qu’elles peuvent produire intrinsèquement dans les tolérances.

- Validation du processus : Pour confirmer qu’une configuration spécifique sur une machine est optimisée et fonctionnelle avant le démarrage d’une série de production.

- Dépannage : Pour déterminer si un problème de qualité est dû aux performances fondamentales de la machine ou à d’autres facteurs liés au processus.

Capacité/performance du processus (analyse à long terme)

Objectif et but :

L’analyse à long terme, souvent appelée capacité de processus ou performance de processus, fournit une évaluation plus réaliste et complète des performances quotidiennes réelles de l’ensemble du processus de production dans des conditions de fonctionnement normales. Son objectif est de comprendre la cohérence et la qualité des pièces livrées aux clients en tenant compte de toutes les variables qui se produisent naturellement dans un environnement de fabrication réel. Elle répond à la question suivante : Quelle qualité le processus fournit-il réellement quotidiennement au client, compte tenu de toutes les variables opérationnelles ?

Méthodologie et durée :

- Conditions de fonctionnement représentatives : la collecte de données se fait sur une période prolongée, reflétant l’ensemble des conditions de fonctionnement normales. Cela signifie inclure différents quarts de travail, opérateurs, lots de matériaux et conditions environnementales qui seraient généralement rencontrés.

- Période de collecte de données prolongée : les données sont collectées sur des jours, des semaines, voire des mois pour capturer toute l’étendue de la variation du processus. Cette durée plus longue garantit que toutes les sources potentielles de variation ont la possibilité de se manifester.

- Stratégie d’échantillonnage : les données sont généralement collectées par le biais d’une stratégie d’échantillonnage planifiée qui garantit la représentativité de toute la période de production.

Méthodologie et durée :

- Conditions de fonctionnement représentatives : La collecte de données se fait sur une période prolongée, qui reflète l’ensemble des conditions de fonctionnement normales. Cela signifie que différents quarts de travail, opérateurs, lots de matériaux et conditions environnementales sont pris en compte, qui se produiraient typiquement.

- Durée prolongée de la collecte de données : Les données sont collectées sur des jours, des semaines, voire des mois, afin de saisir l’ensemble du spectre des fluctuations du processus. Cette période plus longue garantit que toutes les causes potentielles de fluctuations peuvent apparaître.

- Stratégie d’échantillonnage : Les données sont généralement collectées dans le cadre d’une stratégie d’échantillonnage planifiée qui garantit la représentativité de l’ensemble de la période de production.

Facteurs d’influence :

- Prise en compte de tous les facteurs d’influence : Contrairement aux analyses à court terme, les études à long terme tiennent compte et quantifient délibérément les facteurs d’influence généraux (inhérents à la machine) et les facteurs d’influence spéciaux (dus à des facteurs externes attribuables) qui affectent le processus. Cette considération globale comprend :

- Dépendance de l’opérateur : Différences dans la configuration, la manipulation et le réglage par différents opérateurs.

- Variations des matériaux : Fluctuations des propriétés, des dimensions ou de la cohérence des lots de matières premières provenant de différents fournisseurs ou cycles de production.

- Modifications environnementales : Fluctuations de la température, de l’humidité, de l’éclairage ou d’autres conditions environnementales qui peuvent affecter les performances de la machine ou le comportement des matériaux.

- Vieillissement et usure de la machine : Effets de l’usure des outils, de l’usure de la machine et des cycles de maintenance au fil du temps.

- Modifications des réglages : Écarts qui se produisent lors des réglages ou des conversions de machine de routine.

- Ajustements du processus : Ajustements manuels ou automatiques effectués sur le processus pendant un cycle.

Terminologie :

- Indices de capacité et de performance du processus : Les résultats sont basés sur des indices de capacité de processus tels que (capacité de processus) et (indice de capacité de processus) qui sont utilisés lorsque le processus est statistiquement sous contrôle. Si la stabilité du processus n’est pas encore confirmée, (performance du processus) et (indice de performance du processus) sont utilisés, qui évaluent les performances indépendamment de l’état de contrôle. Ces indices reflètent la capacité de l’ensemble du processus à répondre de manière cohérente aux spécifications du client.

Application pratique :

- Surveillance continue du processus : Suivi continu et garantie que le processus reste performant et stable sur une période prolongée, en détectant les écarts ou les décalages.

- Validation des exigences du client : Pour montrer aux clients que le processus de production fournit de manière cohérente des produits qui répondent à leurs spécifications dans des conditions réelles.

- Identification des améliorations de processus : Pour identifier les principales causes des écarts au sein de l’ensemble du processus et orienter les mesures d’amélioration ciblées.

- Prise de décision stratégique : Fournit des données importantes pour la planification de la production, l’allocation des ressources et les décisions stratégiques concernant la qualité.

Résumé :

En résumé, les analyses à court terme et à long terme sont des outils indispensables dans la gestion de la qualité. Les études à court terme donnent un aperçu des capacités fondamentales des installations, tandis que les études à long terme offrent une vue d’ensemble des performances réelles du processus. En utilisant les deux approches, les entreprises peuvent non seulement s’assurer que leurs machines sont performantes, mais aussi garantir que l’ensemble de leur processus de production répond et dépasse systématiquement les attentes des clients.

Considérez-le de cette façon : avant de pouvoir faire confiance aux résultats de votre processus (PFU), vous devez d’abord faire confiance à vos installations (MFU).