Mesurez la précision, la stabilité et la force de la racle simultanément avec un seul appareil de mesure.

Saisir avec précision la précision et les courbes de force – rendre la qualité mesurable

L’impression de pâte à braser est la première étape cruciale de la fabrication SMT – et donc déterminante pour la qualité de tous les processus suivants. Même les plus petits écarts peuvent avoir des conséquences importantes et entraîner des erreurs coûteuses.

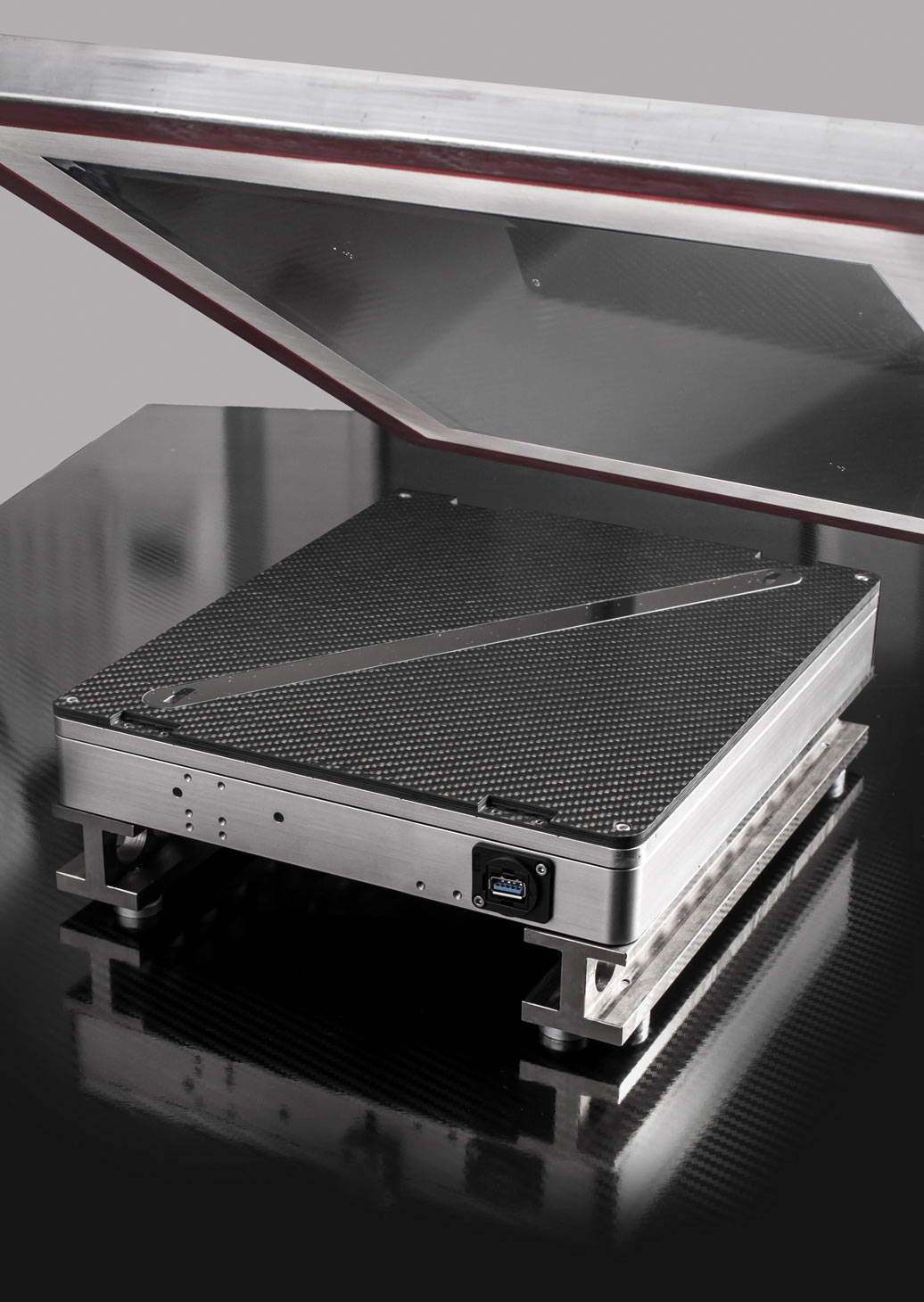

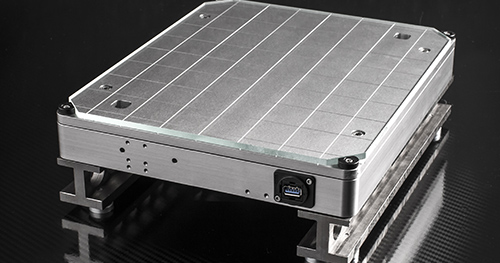

Avec CmPrint, vous disposez d’une solution complète pour mesurer la précision, la stabilité et la force de la racle. Cela permet de détecter les points faibles à un stade précoce, d’optimiser durablement les processus et de garantir la qualité à long terme.

Tests sur mesure pour des processus d’impression stables

Trouver rapidement les erreurs, optimiser les processus, maîtriser les audits

Détails techniques expliqués simplement

Oui – un étalonnage avec une plaque de référence confirme que CmPrint 2.0 Expert répond aux exigences de précision et de reproductibilité des mesures.

CmPrint 2.0 Expert effectue plusieurs mesures par cycle de racle – les mouvements entre la carte de circuit imprimé et le pochoir deviennent ainsi visibles, par exemple en cas de basculement de la table ou d’instabilités angulaires.

Très pertinente, car même une torsion de 0,01 ° sur une carte de circuit imprimé (environ 205 × 187 mm) peut entraîner un décalage de 18 µm (x) et de 16 µm (y), dans tous les coins de la carte.

Ils donnent des indications claires sur :

-

L’exactitude (décalages en x, y et thêta)

-

La stabilité (répétabilité)

-

Les forces de racle et leur répartition sur la surface d’impression

CmPrint 2.0 Expert offre un diagnostic dynamique complet : il mesure la précision, la stabilité et les forces de racle en un seul flux, sans milieu d’impression et sans influence de l’opérateur.

Avec CmPrint 2.0 Basic, les forces et les courbes de pression pendant le raclage sont enregistrées avec précision. Les données de mesure indiquent si la force de racle réglée est respectée ou s’il existe des écarts. Cela permet de prévenir les problèmes de qualité et d’identifier clairement les besoins de maintenance ou d’étalonnage. clairement identifier.