Table des matières

Pourquoi le processus CMS est-il si particulier ?

L’étalonnage OEM et l’analyse de la capacité machine (MFU) sont des procédures fondamentalement différentes avec des objectifs différents.

Les confondre est une erreur courante et coûteuse. Un étalonnage OEM est un ajustement ou une correction. Une véritable analyse de la capacité machine (MFU) est une évaluation statistique des performances. Voici les principaux arguments expliquant pourquoi un étalonnage OEM ne répond pas aux exigences d’une analyse de la capacité machine (MFU) :

L’étalonnage est un ajustement, pas une mesure statistique.

L’objectif principal d’un étalonnage OEM est de ramener le système de coordonnées interne de la machine à la position « zéro » définie en usine.

Étalonnage : Le technicien exécute une routine dans laquelle les caméras internes et les points de référence de la machine sont utilisés pour ajuster sa propre géométrie. Cela répond à la question suivante : « Tous les composants de la machine (têtes, caméras, buses) sont-ils alignés sur leur « point zéro » interne ? »

MFU : Une analyse de la capacité machine (MFU) est une étude statistique qui mesure l’écart (dispersion) des performances de la machine sur une série de cycles. Elle répond à la question suivante : « Maintenant que la machine est « réglée », dans quelle mesure son positionnement varie-t-il d’un cycle à l’autre ? »

Une machine peut être parfaitement étalonnée (parfaitement « réglée ») et présenter néanmoins des écarts importants. Et avec les bons outils d’analyse, une analyse de la capacité machine (MFU) permet plus qu’une simple déclaration, bonne ou mauvaise. Elle permet plutôt de mieux comprendre l’interaction des différentes influences sur la précision du positionnement et de déduire des mesures d’optimisation avant qu’elles ne deviennent visibles dans le processus.

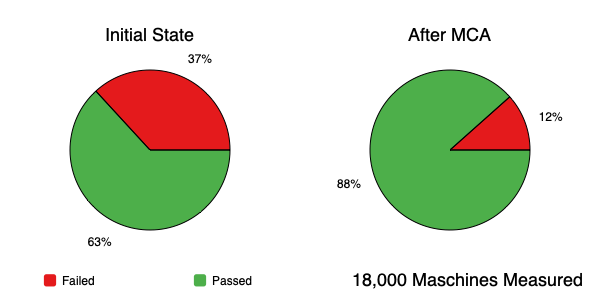

L’expérience acquise lors de la mesure de plus de 18 000 installations montre qu’après un étalonnage OEM réussi, environ 37 % des installations examinées n’atteignent pas leurs spécifications. Et que les connaissances acquises grâce à une analyse de la capacité machine (MFU) permettent de déduire des mesures pour améliorer considérablement la précision.

Vérification interne vs. vérification externe indépendante

Lors d’un étalonnage OEM, la machine s’appuie sur ses propres systèmes internes pour s’auto-vérifier.

Étalonnage : La caméra fixée à la tête de la machine enregistre une marque de référence stationnaire, par exemple sur le châssis de la machine, et ajuste ses décalages internes. C’est comme si la machine « notait ses propres devoirs ». Elle ne peut pas détecter les erreurs dans les systèmes qu’elle utilise pour la vérification (par exemple, si la caméra d’étalonnage présente un défaut).

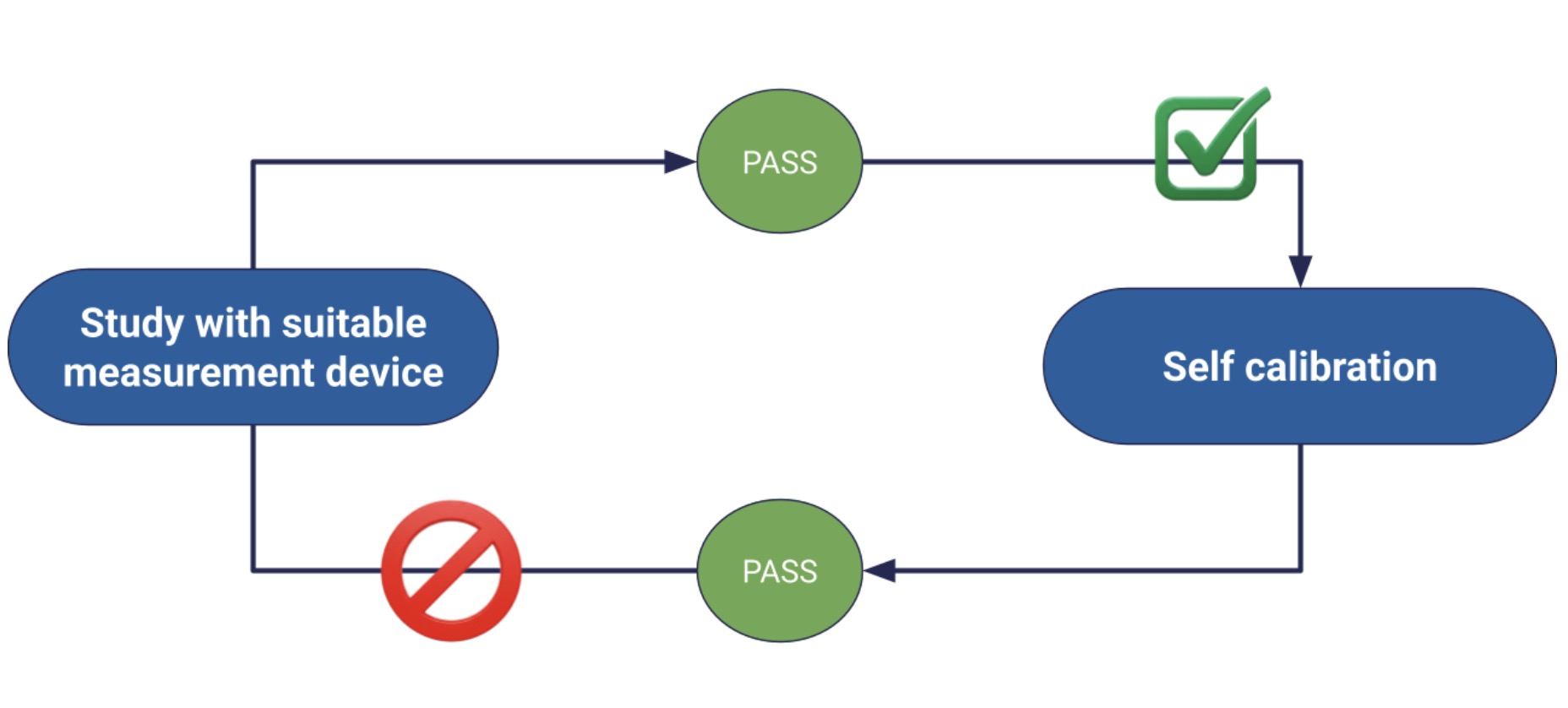

MFU : Une véritable analyse de la capacité machine (MFU) utilise un système de mesure externe traçable, indépendant et de haute précision pour mesurer le résultat final. Ce « mètre ruban » externe est plusieurs fois plus précis que la machine à tester et offre un contrôle objectif et externe des performances réelles de la machine.

Paramètres statiques vs. performances dynamiques du processus

Les routines d’étalonnage mesurent généralement les paramètres statiques de manière isolée. Une analyse de la capacité machine (MCA) mesure les performances dynamiques de l’ensemble du processus.

Étalonnage : Lors d’un étalonnage, par exemple, la position X-Y d’une buse, l’angle de la caméra ou la position zéro des axes sont vérifiés. Ces vérifications sont souvent effectuées individuellement dans un mode de maintenance lent et délibéré.

MFU : Comme déjà mentionné, une analyse de la capacité machine (MFU) implique que la machine effectue sa tâche réelle : prendre et placer un composant factice sur une plaque de verre, à la vitesse de fonctionnement. Cela permet de saisir toutes les influences qui sont négligées lors de l’étalonnage :

- Vibrations dues à l’accélération et à la décélération du portique.

- Temps de traitement et écarts d’alignement du système de traitement d’images.

- Légères fluctuations du vide et lors de la prise de composants.

- La combinaison de toutes ces petites erreurs en une erreur de position finale.

« Conforme aux spécifications du fabricant » vs. « Capable »

Les deux procédures répondent à des questions totalement différentes.

L’étalonnage garantit que la machine répond à ses propres spécifications de conception internes (par exemple, « Le portique est positionné à ±20 µm de sa coordonnée cible »).

L’analyse de la capacité machine (MFU) détermine si la machine est en mesure de respecter la tolérance du produit (par exemple, « Cette machine peut-elle placer un composant 0402 avec un dans une fenêtre de tolérance de ±50 µm ? »).

Une machine peut être parfaitement étalonnée selon ses propres spécifications (éventuellement lâches), mais ne pas être en mesure de respecter les tolérances requises pour le produit.

En résumé, on peut dire qu’une installation qui réussit l’analyse de la capacité machine (MFU) est généralement bien évaluée lors de l’étalonnage OEM. Mais inversement, un bon étalonnage OEM ne garantit pas la réussite de l’analyse de la capacité machine (MFU). Un bon étalonnage est une condition nécessaire, mais pas suffisante, pour qu’une installation atteigne effectivement la spécification requise.

La mesure des paramètres de la machine n’est pas une analyse de la capacité machine (MFU)

L’évaluation de la précision d’un système de positionnement en se déplaçant à plusieurs reprises contre un comparateur est une méthode courante de vérification des installations. Il est toutefois fondamentalement incorrect de l’assimiler à la capacité de la machine (« , ).

Le problème fondamental de l’évaluation des performances d’un processus à l’aide de mesures internes, telles que la précision de positionnement et la répétabilité d’un portique, réside dans une erreur de conception fondamentale. De telles méthodes mesurent les paramètres internes de la machine, mais pas les performances réelles du processus. Dans le contexte du CMS, la performance réelle serait la précision et la qualité finales du placement d’un composant sur un substrat. Les performances de la machine ne sont toutefois pas définies par des aspects isolés de la mécanique interne, mais toujours par les propriétés mesurables du produit final.

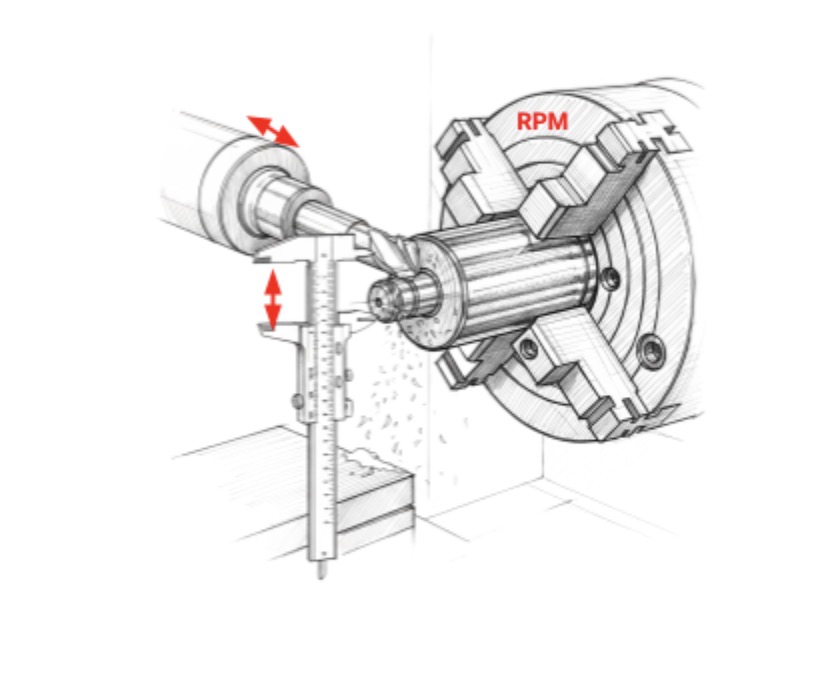

Imaginez l’analogie suivante : L’évaluation de la qualité d’un piston usiné uniquement en mesurant la vitesse de rotation du mandrin ou la vitesse d’avance de l’outil de coupe serait trompeuse. Même si ces paramètres sont parfaitement réglés en laboratoire, cette précision interne ne garantit pas un piston usiné sans défaut. De nombreux autres facteurs, notamment l’usure de l’outil, la consistance du matériau, l’alimentation en liquide de refroidissement, les vibrations de la machine et les compétences de l’opérateur, influencent considérablement la qualité du produit final. Une simple observation des paramètres du processus, au lieu de vérifier le diamètre final et la qualité de la surface du piston, donnerait donc une image incomplète.

Pour le CMS, cela signifie analogiquement : même un système d’axes réglé de manière optimale ne garantit pas un placement parfait des composants. Le problème des « 5M » révèle les défauts fondamentaux de la méthode du comparateur. La méthode des 5M est un cadre systématique pour examiner toutes les causes potentielles d’un problème ou d’écarts au sein d’un processus. Les 5M représentent : Main-d’œuvre, Machine, Matériel, Méthode et Milieu.

Examinons de plus près les différentes influences :

- Machine : Le test du comparateur évalue essentiellement un mouvement lent, statique et souvent linéaire du portique. Cette mesure statique ne saisit pas du tout les effets dynamiques qui se produisent lors des opérations de placement CMS. Elle ignore :

- Accélération et décélération : Les forces et les vibrations qui se produisent lors des démarrages et arrêts rapides et qui peuvent influencer la précision du placement.

- Vibrations et résonance : Les vibrations dynamiques qui se produisent pendant tout le cycle de prise et de placement et qui proviennent des moteurs, des courroies et de l’ensemble de la structure de la machine.

- Performance du système de traitement d’images : Le système de traitement d’images, qui est essentiel pour l’alignement des composants et la reconnaissance des marques de référence, est complètement contourné. Sa précision, sa répétabilité et sa vitesse sont essentielles pour les performances de placement, mais ne sont pas mesurées.

- Performance des buses : La force de préhension mécanique ou à vide des buses, leur concentricité et leur interaction avec différents types de composants ne sont pas évaluées.

- Matériel : C’est sans doute la faiblesse la plus évidente de la méthode du comparateur. Le test n’implique aucune interaction avec un composant ou une carte de circuit imprimé (PCB). Par conséquent, il ne peut pas tenir compte des variables critiques qui ont un impact direct sur la précision du placement :

- Interaction entre le composant et la buse : Le comportement exact du composant lorsqu’il est maintenu par la buse, y compris d’éventuelles petites inclinaisons, déplacements ou erreurs de rotation pendant le transport.

- Dynamique lors du dépôt du composant : La dernière phase critique, au cours de laquelle le composant est déposé dans la pâte à braser. Des facteurs tels que le volume de pâte, l’adhérence, les propriétés de mouillage du composant et « l’enfoncement » dans la pâte jouent un rôle, qui peuvent tous influencer le placement final et entraîner des écarts.

- Tolérances des composants : Légers écarts dans les dimensions des composants, les formes de connexion, la coplanarité et même la répartition du poids.

- Méthode : Le placement complet, qui comprend le retrait des composants d’un chargeur, l’alignement visuel ultérieur, le mouvement vers la carte et le placement final, est complètement contourné. Cela signifie que l’interaction synergique de ces phases n’est pas prise en compte. Chaque étape de cette séquence peut entraîner sa propre variabilité.

Pourquoi une approche classique ne suffit-elle pas ?

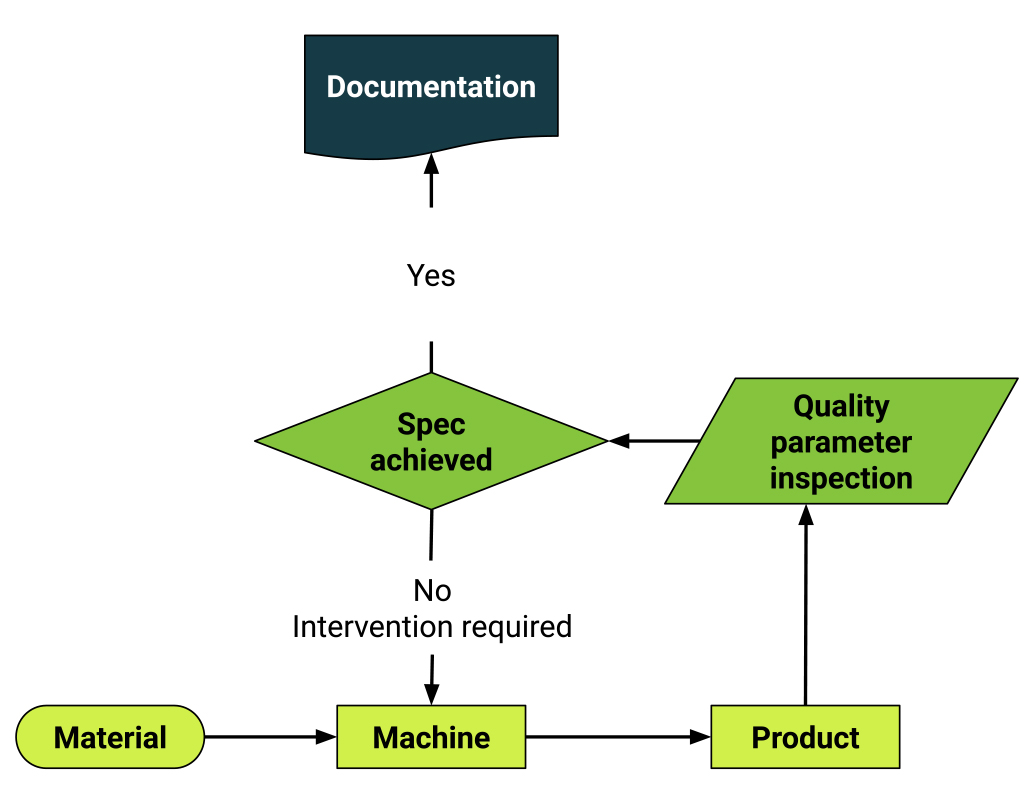

La fabrication CMS est un processus en chaîne complexe dans lequel les effets des différentes étapes se superposent. Une mesure de la position finale du composant mélange toutes les variables précédentes, ce qui complique considérablement une analyse précise des causes.

L’approche correcte consiste à découpler les processus. Au lieu d’une seule mesure de la « boîte noire » à la fin, toutes les étapes du processus sont évaluées au moyen d’analyses de capacité distinctes. Cela permet de quantifier et d’évaluer les performances de chaque machine de manière isolée.

L’erreur dans l’approche « End-of-Line » : Pourquoi la mesure de la soudure finale n’est pas une solution

Comme déjà mentionné, la mesure de la position finale du composant soudé pose des défis considérables pour deux raisons. Bien que cette approche semble intuitive, elle occulte des informations de processus essentielles et compromet la fiabilité des analyses ultérieures.

Capacité de l’appareil de mesure insuffisante :

Une condition préalable à toute analyse statistique ou contrôle de processus robuste est la capacité d’obtenir des mesures précises et reproductibles. Malheureusement, cette capacité est considérablement compromise lorsque l’on tente de mesurer la position d’un composant après le processus de soudure. La nature de la soudure finie crée un environnement difficile pour une technique de mesure précise :

- Bords de plots masqués : Lors de la solidification, la soudure fondue recouvre généralement les bords précis des plots de soudure sur la carte de circuit imprimé (PCB) et les masque. Ces bords de plots sont les points de référence réels pour déterminer le placement prévu du composant. Étant donné que ces caractéristiques critiques sont masquées, il devient extrêmement difficile d’établir un point de référence cohérent et précis pour la mesure.

- Connexions de composants imprécises : Les connexions des composants montés en surface ne sont souvent pas fabriquées avec des tolérances étroites. Ceci est toutefois nécessaire pour servir de points de référence fiables pour les mesures de position.

- Incertitude de mesure insuffisante : En règle générale, les données d’AOI/AXI en fin de ligne sont utilisées pour déterminer la position des composants sur la carte de circuit imprimé. Outre le problème décrit ci-dessus des conditions difficiles de la prise de vue, l’incertitude de mesure de ces appareils se situe au même niveau que la précision de positionnement des installations d’impression et de placement.

- Analogie avec un mètre ruban défectueux : Imaginez que vous essayez de couper un morceau de bois avec précision. Si le mètre ruban que vous utilisez pour le marquage est difficile à lire ou a une échelle imprécise, vous ne pouvez pas évaluer objectivement la qualité de votre coupe. Il en va de même lorsqu’un système de mesure performant fait défaut : il est impossible d’évaluer objectivement la précision du processus CMS.

Superpositions des différentes étapes du processus

La position finale d’un composant soudé n’est pas un événement isolé, mais le résultat cumulé d’une série d’étapes de processus différentes. Une seule mesure en fin de ligne résume toutes ces contributions individuelles, créant ainsi une variable complexe et « déroutante ». Cela rend l’analyse des causes extrêmement difficile, voire impossible.

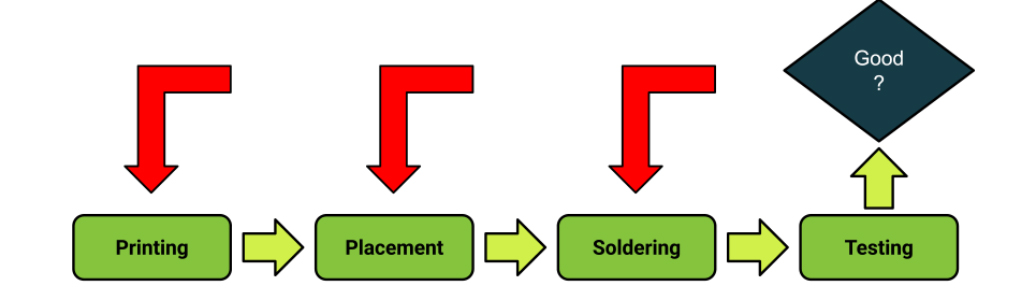

Les influences qui contribuent à la position finale du composant peuvent être divisées en trois phases principales, chacune ayant sa propre variabilité :

- Variation lors de l’impression de la pâte à braser : La première étape critique consiste à appliquer de la pâte à braser sur les plots de la carte de circuit imprimé. La précision et la cohérence de ce processus sont de la plus haute importance. Les variations peuvent être dues à des facteurs tels que l’alignement du pochoir, la pression de la racle, la viscosité de la pâte et les conditions ambiantes. Si la pâte à braser est imprimée avec un écart de position ou un volume incohérent, cela a inévitablement un impact sur le placement ultérieur et la position finale.

- Variation lors du placement des composants : Après l’application de la pâte, la machine de placement positionne le composant sur le plot prévu à cet effet. Bien que les machines de placement modernes soient très précises, elles ne sont pas infaillibles. La variabilité peut être due à la précision des axes, à l’usure des buses, à l’étalonnage du système de traitement d’images et aux tolérances mécaniques. Même un composant légèrement décentré contribue à l’erreur de position globale.

- Écart de soudure : Pendant le processus de refusion, la tension superficielle de la soudure fondue exerce des forces sur le composant. Ce phénomène, appelé « auto-alignement », peut influencer la position du composant par rapport aux plots de soudure. L’étendue et la direction de l’auto-alignement sont toutefois influencées par de nombreux facteurs, notamment la conception du plot, le volume de soudure, la géométrie du composant, les profils thermiques et, bien sûr, de légers écarts lors du placement initial. Les forces agissantes peuvent corriger un mauvais placement initial ou, inversement, l’amplifier.

Si des mesures sont effectuées à la fin sur la carte de circuit imprimé finie, on ne voit que la superposition de toutes les étapes du processus, celles-ci sont effectivement additionnées :

Position finale = Écart d’impression + Écart de placement + Écart de soudure

Cette équation met en évidence le problème central : Si vous constatez un composant déplacé à la fin de la chaîne de fabrication, vous savez qu’il y a un problème, mais vous ne savez pas où le problème a son origine. La pâte à braser a-t-elle été mal imprimée ? Le composant a-t-il été placé de manière imprécise par la machine ? Ou des forces inattendues ont-elles provoqué le déplacement pendant la refusion ? Sans la possibilité d’isoler et de quantifier la contribution de chaque étape, une analyse efficace des causes et des améliorations ciblées du processus deviennent incroyablement difficiles, un peu comme essayer de résoudre une équation à plusieurs variables avec un seul point de données. Cette approche de la « boîte noire » limite considérablement les possibilités d’optimisation des processus.

La solution : Une analyse découplée et progressive des différentes étapes du processus

Pour parvenir à une surveillance statistique des processus vraiment efficace et applicable dans la fabrication électronique, un changement fondamental de notre approche analytique est nécessaire. Au lieu de considérer l’ensemble de la chaîne de fabrication comme une boîte noire, nous devons analyser de manière isolée et minutieuse les résultats de chaque étape critique du processus. Cette analyse découplée et progressive fournit des données propres et claires, qui sont essentielles pour la mise en œuvre d’améliorations de processus.

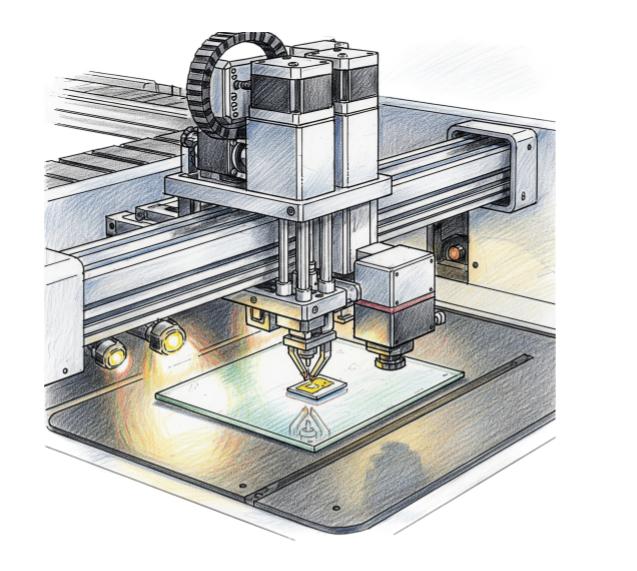

Précision des imprimantes de pâte à braser : La précision comme base

Le processus d’impression est la première étape dans la fabrication d’assemblages montés en surface et sa précision a un impact décisif sur les étapes de travail suivantes et la fiabilité du produit final. Comme pour l’évaluation de la précision du placement, il est également nécessaire ici d’éliminer les influences des cartes de circuit imprimé réelles et d’utiliser des systèmes de mesure externes appropriés avec une précision de mesure correspondante.

- Matériel utilisé :

- Plaque de mesure en verre : Au lieu d’une carte de circuit imprimé, une plaque de verre de haute précision avec des marques de référence gravées avec précision est utilisée. Cela permet d’éliminer tous les écarts du substrat.

- Pochoir : Un pochoir de haute qualité spécialement fabriqué pour le test avec des ouvertures correspondant à la disposition du test sur la plaque de verre est utilisé.

- Le processus : L’imprimante effectue une série de cycles d’impression. Cela peut se faire avec ou sans transfert de matériau d’impression sur la plaque de verre.

- La mesure :

- Mesure avec des dépôts imprimés : La position du dépôt imprimé sur la plaque de verre est déterminée à l’aide d’un système de mesure approprié. Et l’ensemble du processus est répété plusieurs fois.

- Mesure de la précision de l’impression avec CmPrint de CeTaQ : un système de mesure spécial est installé sur la table d’impression de l’équipement à examiner. Il mesure automatiquement l’écart entre la plaque de mesure en verre et le pochoir pendant le cycle d’impression, sans influence du milieu d’impression.

Cette approche est indispensable dans la fabrication SMT, car elle sépare la précision réelle de l’imprimante du bruit du processus.

Maîtrise du processus vs. capacité du processus – le rôle de l’SPI dans le processus

Les systèmes d’inspection de pâte à braser (SPI) sont des outils indispensables pour la surveillance des processus en temps réel dans la fabrication électronique. Leur plus grande force réside dans leur capacité à effectuer des mesures rapides et répétables, ce qui les rend particulièrement adaptés à la détection des changements et des erreurs grossières dans la production. Ils répondent à des questions telles que :

- « Le volume de pâte a-t-il soudainement diminué ? »

- « Y a-t-il un pont entre deux plots ? »

- « Est-il temps de nettoyer le pochoir ? »

À cette fin, la précision absolue est moins importante que la répétabilité. L’objectif est de détecter les écarts par rapport à une ligne de base établie et non de certifier la précision ultime de l’imprimante.

Un SPI est donc extrêmement puissant pour la maîtrise des processus, mais présente une faiblesse importante en ce qui concerne l’évaluation de la capacité machine d’une imprimante. Le principal défi est que l’incertitude du système de mesure (SPI) est importante par rapport à la précision des imprimantes de pâte à braser modernes. Dans de tels scénarios, les résultats de mesure peuvent être trompeurs, voire dénués de sens, pour l’évaluation de la capacité.

Précision de positionnement des équipements de placement : au cœur de la fabrication d’assemblages

L’opération de placement est sans doute l’étape la plus critique pour atteindre la précision de positionnement requise des composants. Compte tenu de la miniaturisation croissante des composants et de la densité accrue des cartes de circuits imprimés, même les plus petites erreurs de placement peuvent entraîner des courts-circuits, des circuits ouverts ou une diminution de la résistance de la connexion. Pour vraiment comprendre la précision de positionnement des équipements de placement, une méthodologie hautement spécialisée et contrôlée est essentielle.

- Matériel utilisé : La norme industrielle pour une étude robuste de la capacité machine (MFU) comprend l’utilisation d’artefacts de test précis :

- Plaques de mesure en verre de haute précision : elles servent de substrat au lieu de véritables cartes de circuits imprimés. Les plaques de verre sont fabriquées avec des tolérances extrêmement strictes, ce qui exclut les imprécisions de la carte de circuits imprimés, qui pourraient autrement masquer les performances réelles de la machine de placement.

- Composants « factices » : les composants « factices » sont utilisés pour simuler de véritables composants électroniques lors de l’étude de la capacité machine. Le type dépend de la conception de la tête de placement à tester. Pour les têtes conçues pour le placement de composants QFP, les mannequins en verre sont idéaux. Ceux-ci sont exempts de tolérances de fabrication, d’écarts de coplanarité des connexions ou de dimensions du boîtier, comme c’est le cas pour les composants réels. Ils disposent souvent de marques d’alignement gravées avec précision pour des mesures précises après le placement. Pour les têtes conçues pour le placement rapide de composants de puce, on utilise soit des composants de montage sans caractéristiques (sans connexions de soudure), soit des résistances de puce réelles impeccables.

- Le processus : Dans ce procédé, la machine de placement prend les composants factices et les place selon une disposition spécialement conçue à cet effet sur la plaque de verre. Celle-ci doit être adaptée à la configuration respective de l’installation à examiner afin de saisir toutes les influences typiques de l’installation, telles que le nombre de portails, de buses, d’angles de placement, etc.

- La mesure : Après le placement, la plaque de verre est retirée de l’installation et les positions des composants sont mesurées dans un système de mesure externe, tel que le CmController.

Les données résultantes représentent les capacités mécaniques et optiques réelles de la machine. Ce niveau d’isolement permet aux ingénieurs de répondre aux questions suivantes :

- « Une tête de placement particulière est-elle systématiquement moins précise que les autres ? »

- « Une buse particulière présente-t-elle une variabilité ou une dérive accrue au fil du temps ? »

- « Y a-t-il des erreurs systématiques ? »

- « Quel est l’indice de capacité machine de la machine pour une taille de composant donnée ? »

Cette compréhension approfondie des performances spécifiques de la machine est le fondement d’une maintenance prédictive, d’un étalonnage ciblé et de l’optimisation des performances de la machine.

Analyse du four de refusion : stabilité des profils de température

Le processus de refusion détermine principalement la qualité des joints de soudure et non directement la position des composants placés. Bien que ceux-ci présentent un certain « auto-centrage » en raison des tensions superficielles de la soudure fondue pendant le processus de refusion, il est important de comprendre son rôle.

- Ce qui est évalué : Le processus de refusion est principalement évalué en fonction de son profil thermique. Cela comprend la mesure de la température de préchauffage, du temps de maintien, de la température de crête et, le cas échéant, des vitesses de chauffage et de refroidissement. Ces paramètres sont essentiels pour une bonne mouillabilité, l’évitement des vides, la minimisation de la contrainte thermique des composants et la garantie de joints de soudure robustes. La création de profils se fait généralement avec des thermocouples fixés à une carte de test qui traverse le four.

- Ce que cela nous dit (et ce que cela ne nous dit pas) : Bien que l’auto-centrage soit un phénomène observable, il doit être considéré comme une propriété de la soudure fondue et non comme un mécanisme de correction des écarts de position en amont. Compter sur la refusion pour « corriger » un placement de composant médiocre ou mal aligné par la machine de placement est une stratégie de processus fondamentalement erronée. Un composant correctement placé avec un dépôt de soudure précisément placé conduit à une connexion robuste. Tenter de compenser les erreurs de position dans la phase de refusion entraînera probablement une détérioration de la résistance de la connexion, des courts-circuits potentiels ou un tombstoning, et indique un manque de contrôle dans les étapes du processus en amont. La tâche du four de refusion est de transformer de manière fiable la pâte en liaisons de soudure solides dans des conditions thermiques contrôlées, et non de corriger les imprécisions fondamentales de l’assemblage.

Résumé :

Grâce à l’application cohérente de cette approche d’analyse progressive et découplée, les fabrications SMT ont accès à des ensembles de données propres, spécifiques et exploitables pour chaque machine critique et chaque étape de processus critique. Cette compréhension détaillée n’est pas seulement un exercice académique, mais constitue la base indispensable sur laquelle des modules logiciels statistiques puissants et précis peuvent être construits. Ces modules permettent des analyses prédictives pour la maintenance, des analyses des causes profondes des erreurs et, en fin de compte, une nette amélioration de la qualité des produits et de l’efficacité de la fabrication. Cette approche méthodique garantit que les améliorations de processus sont ciblées, efficaces et basées sur des données.