Índice de contenidos

- ¿Por qué es especial el proceso SMT?

- La medición de los parámetros de la máquina no es una MFU

- ¿Por qué no es suficiente un enfoque clásico?

- Capacidad deficiente de los equipos de medición:

- Superposiciones de los pasos individuales del proceso

- La solución: Un análisis desacoplado y gradual de los pasos individuales del proceso

- Precisión de las impresoras de pasta de soldadura: La precisión como base

- Control del proceso frente a capacidad del proceso: el papel del SPI en el proceso

- Precisión de posicionamiento de los equipos de montaje: núcleo de la fabricación de conjuntos

- Análisis del horno de reflujo: Estabilidad de los perfiles de temperatura

- Resumen:

¿Por qué es especial el proceso SMT?

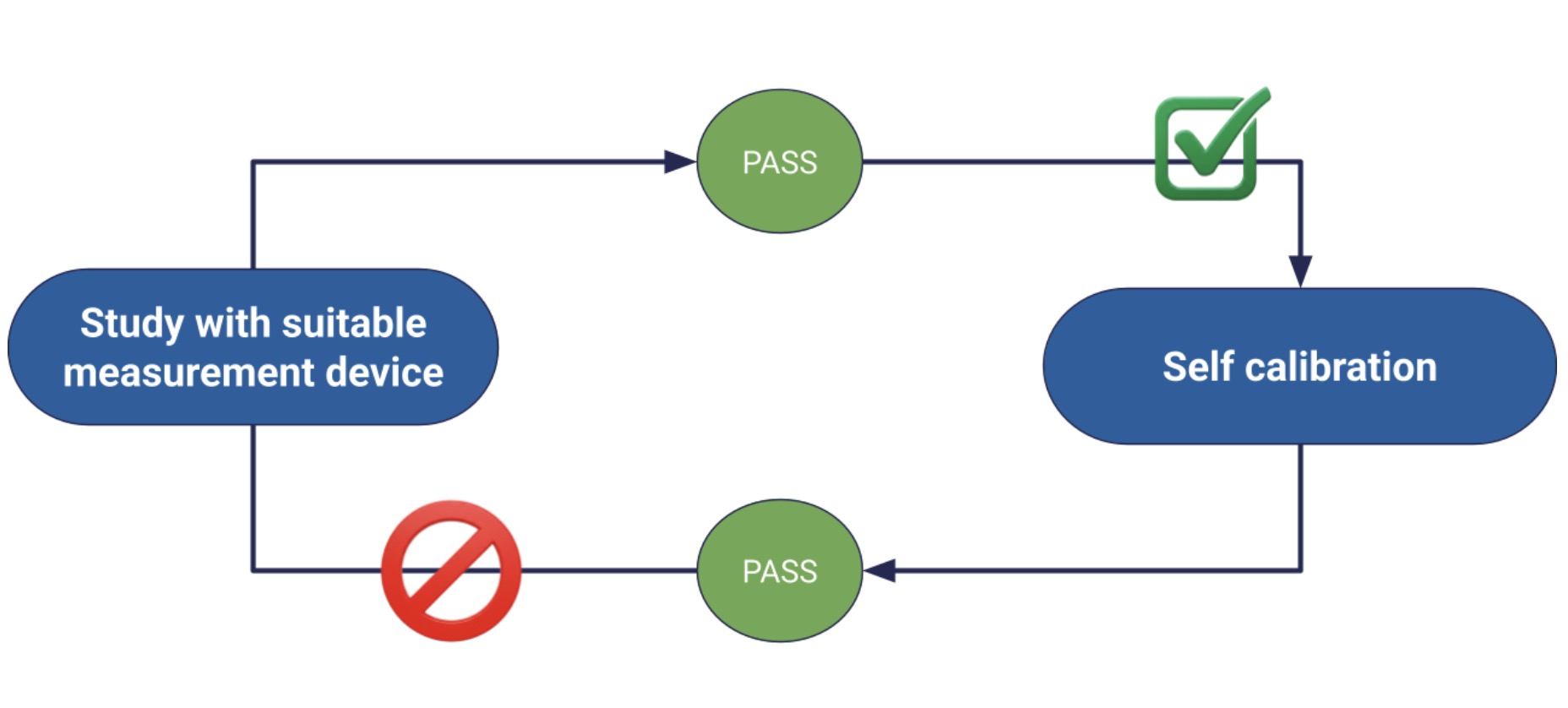

La calibración OEM y el análisis de capacidad de la máquina (MFU) son procedimientos fundamentalmente diferentes con objetivos distintos.

Confundirlos es un error común y costoso. Una calibración OEM es un ajuste o corrección. Una MFU real es una evaluación estadística del rendimiento. Estos son los principales argumentos por los que una calibración OEM no cumple los requisitos de una MFU:

La calibración es un ajuste, no una medición estadística.

El objetivo principal de una calibración OEM es restablecer el sistema de coordenadas interno de la máquina a la posición «cero» definida de fábrica.

Calibración: El técnico ejecuta una rutina en la que las cámaras internas y los puntos de referencia de la máquina se utilizan para ajustar su propia geometría. Esto responde a la pregunta: «¿Están todos los componentes de la máquina (cabezales, cámaras, boquillas) alineados con su ‘punto cero’ interno?»

MFU: Una MFU es una investigación estadística que mide la desviación (dispersión) del rendimiento de la máquina a lo largo de una serie de ciclos. Responde a la pregunta: «Ahora que la máquina está ‘ajustada’, ¿cuánto varía su posicionamiento de un ciclo a otro?»

Una máquina puede estar perfectamente calibrada (perfectamente «ajustada») y, sin embargo, presentar altas desviaciones. Y con las herramientas de análisis adecuadas, una MFU permite algo más que una afirmación, buena o mala. Más bien, ayuda a desarrollar una mejor comprensión de la interacción de las diferentes influencias en la precisión del posicionamiento y a derivar medidas para optimizarla antes de que se hagan visibles en el proceso.

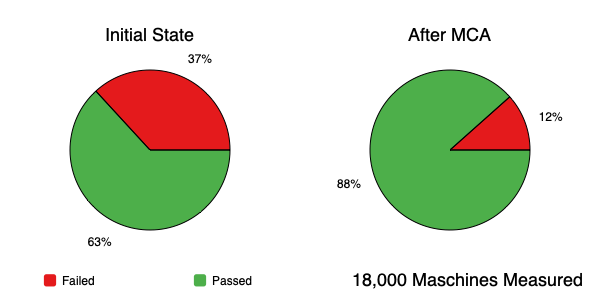

La experiencia de la medición de más de 18.000 instalaciones demuestra que, tras una calibración OEM exitosa, alrededor del 37% de las instalaciones examinadas no alcanzan su especificación. Y que con los conocimientos adquiridos a partir de una MFU, se pueden derivar medidas para mejorar significativamente la precisión.

Verificación interna frente a verificación externa independiente

En una calibración OEM, la máquina se basa en sus propios sistemas internos para verificarse a sí misma.

Calibración: La cámara montada en el cabezal de la máquina registra una marca de referencia estacionaria, por ejemplo, en el bastidor de la máquina, y ajusta sus offsets internos. Es como si la máquina «calificara sus propios deberes». No puede detectar errores en los sistemas que utiliza para la verificación (por ejemplo, si la cámara de calibración tiene un error).

MFU: Una MFU real utiliza un sistema de medición externo trazable, independiente y de alta precisión para medir el resultado final. Esta «cinta métrica» externa es muchas veces más precisa que la máquina que se está probando y ofrece una verificación objetiva y externa del rendimiento real de la máquina.

Parámetros estáticos frente a rendimiento dinámico del proceso

Las rutinas de calibración suelen medir parámetros estáticos de forma aislada. Un MCA mide el rendimiento dinámico de todo el proceso.

Calibración: En una calibración, por ejemplo, se comprueba la posición X-Y de una boquilla, el ángulo de la cámara o la posición cero de los ejes. Estas comprobaciones se suelen realizar individualmente en un modo de mantenimiento lento y deliberado.

MFU: Como ya se ha mencionado, una MFU implica que la máquina realiza su tarea real -recoger y colocar un componente ficticio en una placa de vidrio- a velocidad de funcionamiento. Esto captura todas las influencias que se pasan por alto en la calibración:

- Vibraciones debidas a la aceleración y deceleración del pórtico.

- Tiempo de procesamiento y desviaciones de alineación del sistema de procesamiento de imágenes.

- Ligeras fluctuaciones en el vacío y en la recogida de componentes.

- La combinación de todos estos pequeños errores en un error de posición final.

«Cumple las especificaciones del fabricante» frente a «Es capaz»

Los dos procedimientos responden a preguntas completamente diferentes.

La calibración garantiza que la máquina cumple sus propias especificaciones de diseño interno (por ejemplo, «El pórtico está posicionado dentro de ±20 µm de su coordenada objetivo»).

La MFU determina si la máquina es capaz de mantener la tolerancia del producto (por ejemplo, «¿Puede esta máquina colocar un componente 0402 con un dentro de una ventana de tolerancia de ±50 µm?»).

Una máquina puede estar perfectamente calibrada según sus propias especificaciones (posiblemente laxas), pero aún así no ser capaz de cumplir las tolerancias requeridas para el producto.

En resumen, se puede decir que una instalación que supera la MFU, por lo general, también se evalúa como buena en la calibración OEM. Pero a la inversa, una buena calibración OEM no garantiza que se supere la MFU. Una buena calibración es un criterio necesario, pero no suficiente, para que una instalación alcance realmente la especificación requerida.

La medición de los parámetros de la máquina no es una MFU

La evaluación de la precisión de un sistema de posicionamiento mediante el desplazamiento repetido contra un comparador es un método común para la verificación de la instalación. Sin embargo, no es fundamentalmente correcto equiparar esto con la capacidad de la máquina ( , ).

El problema central de la evaluación del rendimiento de un proceso utilizando mediciones internas, como la precisión de posicionamiento y la repetibilidad de un pórtico, radica en un error conceptual fundamental. Tales métodos miden los parámetros internos de la máquina, pero no el rendimiento real del proceso. En el contexto de SMT, el rendimiento real sería la precisión de la colocación final y la calidad de un componente en un sustrato. Sin embargo, el rendimiento de la máquina no se define por aspectos aislados de la mecánica interna, sino siempre por las propiedades medibles del producto final.

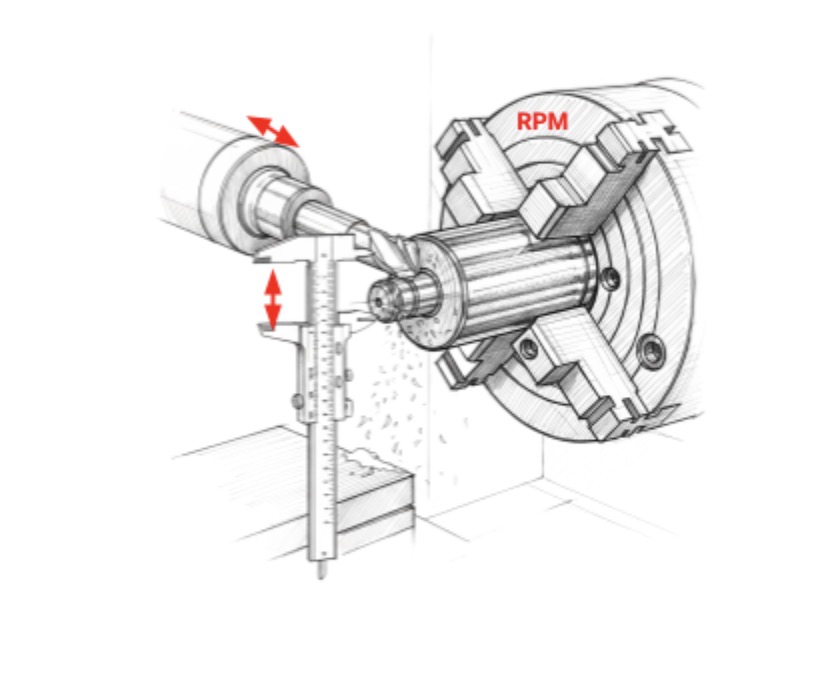

Imagínese la siguiente analogía: La evaluación de la calidad de un pistón mecanizado únicamente midiendo la velocidad del husillo o la velocidad de avance de la herramienta de corte sería engañosa. Incluso si estos parámetros están perfectamente ajustados en el laboratorio, esta precisión interna no garantiza un pistón mecanizado impecable. Numerosos factores más -incluidos el desgaste de la herramienta, la consistencia del material, el suministro de refrigerante, las vibraciones de la máquina y las habilidades del operario- influyen significativamente en la calidad del producto final. Una consideración exclusiva de los parámetros del proceso, en lugar de comprobar el diámetro final y el acabado superficial del pistón, proporcionaría, por tanto, una imagen incompleta.

Para el SMT, esto significa análogamente: incluso un sistema de ejes ajustado de forma óptima no garantiza una colocación perfecta de los componentes. El problema de las «5M» revela las deficiencias fundamentales del método del comparador. El método de las 5M es un marco sistemático para investigar todas las causas potenciales de un problema o desviaciones dentro de un proceso. Las 5M representan: Mano de obra, Máquina, Material, Método y Medio ambiente.

Veamos los distintos factores con más detalle:

- Máquina: La prueba del comparador evalúa esencialmente un movimiento lento, estático y a menudo lineal del pórtico. Esta medición estática no capta en absoluto los efectos dinámicos que se producen durante las operaciones de montaje SMT. Ignora:

- Aceleración y deceleración: Las fuerzas y vibraciones que se producen durante los arranques y paradas rápidos y que pueden afectar a la precisión del montaje.

- Vibraciones y resonancia: Las vibraciones dinámicas que se producen durante todo el ciclo de pick-and-place y que proceden de los motores, las correas y toda la estructura de la máquina.

- Rendimiento del sistema de procesamiento de imágenes: El sistema de procesamiento de imágenes, que es crucial para la alineación de los componentes y la detección de marcas fiduciales, se elude por completo. Su precisión, repetibilidad y velocidad son cruciales para el rendimiento del montaje, pero no se miden.

- Rendimiento de las boquillas: No se evalúa la fuerza de agarre mecánica o de vacío de las boquillas, su concentricidad y su interacción con los distintos tipos de componentes.

- Material: Esta es probablemente la debilidad más obvia del método del comparador. La prueba no implica ninguna interacción con un componente o una placa de circuito impreso (PCB). En consecuencia, no puede tener en cuenta las variables críticas que afectan directamente a la precisión de la colocación:

- Interacción entre el componente y la boquilla: El comportamiento exacto del componente cuando es sujetado por la boquilla, incluyendo cualquier pequeña inclinación, desplazamiento o error de rotación durante el transporte.

- Dinámica durante la colocación del componente: La fase final crítica, en la que el componente se coloca en la pasta de soldadura. En este caso, entran en juego factores como el volumen de pasta, la pegajosidad, las propiedades de humectación del componente y el «prensado» en la pasta, que pueden influir en la colocación final y provocar desviaciones.

- Tolerancias de los componentes: Ligeras desviaciones en las dimensiones de los componentes, las formas de los terminales, la coplanaridad e incluso la distribución del peso.

- Método: Se elude por completo el montaje completo, que incluye la extracción de los componentes de un alimentador, la posterior alineación visual, el movimiento hacia la placa y la colocación final. Esto significa que no se tiene en cuenta la interacción sinérgica de estas fases. Cada paso de esta secuencia puede conllevar su propia variabilidad.

¿Por qué no es suficiente un enfoque clásico?

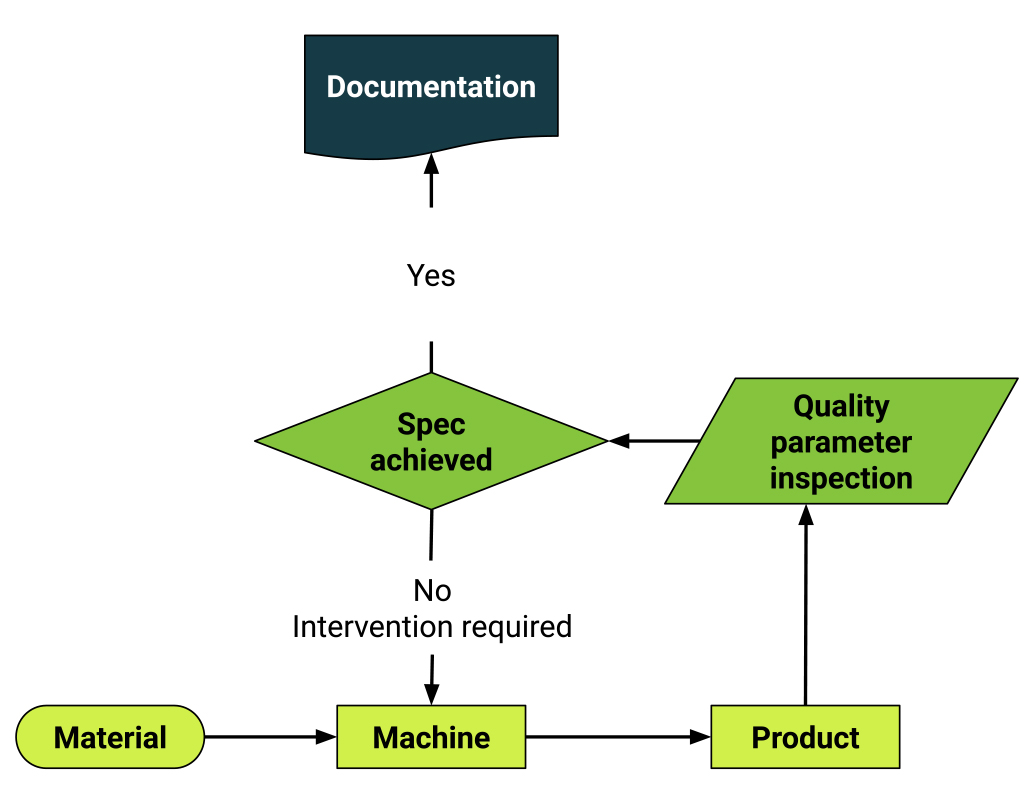

La fabricación SMT es un proceso en cadena complejo en el que los efectos de los pasos individuales se superponen. Una medición de la posición final del componente mezcla todas las variables anteriores, lo que dificulta enormemente un análisis preciso de las causas.

El enfoque correcto consiste en desacoplar los procesos. En lugar de una única medición de «caja negra» al final, todos los pasos del proceso se evalúan mediante análisis de capacidad separados. Esto permite cuantificar y evaluar el rendimiento de cada máquina de forma aislada.

El error en el enfoque de «fin de línea»: Por qué la medición de la soldadura final no es una solución

Como ya se ha mencionado, la medición de la posición final del componente soldado plantea importantes retos por dos razones. Este enfoque, aunque parezca intuitivo, oscurece la información crucial del proceso y perjudica la fiabilidad de los análisis posteriores.

Capacidad deficiente de los equipos de medición:

Un requisito previo para cualquier análisis estadístico robusto o control de procesos es la capacidad de obtener mediciones precisas y repetibles. Desafortunadamente, esta capacidad se ve significativamente comprometida al intentar medir la posición de un componente después del proceso de soldadura. La naturaleza de la soldadura terminada crea un entorno difícil para una técnica de medición precisa:

- Bordes de pad ocultos: La soldadura fundida normalmente envuelve los bordes precisos de los pads de soldadura en la placa de circuito impreso (PCB) al solidificarse, ocultándolos. Estos bordes de pad son los puntos de referencia reales para determinar la colocación prevista del componente. Dado que estas características críticas están ocultas, resulta extremadamente difícil establecer un punto de referencia consistente y preciso para la medición.

- Conexiones de componentes inexactas: Las conexiones de los componentes de montaje superficial a menudo no se fabrican con tolerancias estrechas. Sin embargo, esto es necesario para que sirvan como puntos de referencia fiables para las mediciones de posición.

- Incertidumbre de medición insuficiente: Normalmente, los datos de AOI/AXI al final de la línea se utilizan para determinar la posición de los componentes en la placa de circuito impreso. Además de la problemática descrita anteriormente de las difíciles condiciones de adquisición de imágenes, la incertidumbre de medición de estos dispositivos está al mismo nivel que la precisión de posicionamiento de los equipos de impresión y montaje.

- Analogía con un metro defectuoso: Imagínese que intenta cortar un trozo de madera con precisión. Si el metro que utiliza para marcar es difícil de leer o tiene una escala inexacta, no podrá evaluar objetivamente la calidad de su corte. Del mismo modo, si falta un sistema de medición potente, es imposible evaluar objetivamente la precisión del proceso SMT.

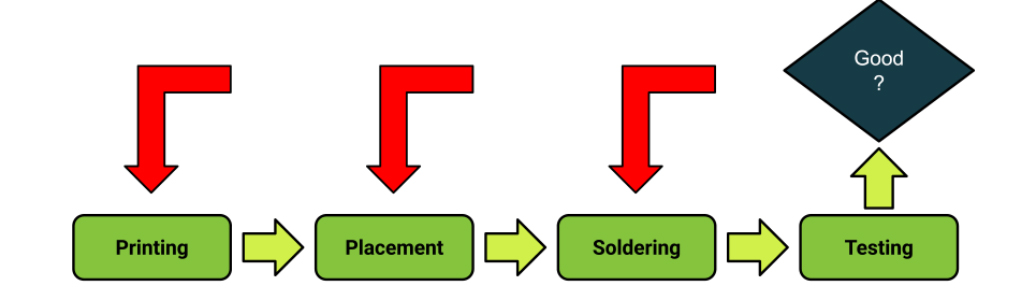

Superposiciones de los pasos individuales del proceso

La posición final de un componente soldado no es un evento único, sino el resultado acumulativo de una serie de pasos de proceso diferentes. Una única medición al final de la línea resume todas estas contribuciones individuales, creando así una variable compleja y «confusa». Esto hace que el análisis de las causas sea extremadamente difícil, si no imposible.

Las influencias que contribuyen a la posición final del componente pueden dividirse en tres fases principales, cada una de las cuales conlleva su propia variabilidad:

- Variación en la impresión de la pasta de soldadura: El primer paso crítico es aplicar la pasta de soldadura a los pads de la placa de circuito impreso. La precisión y la consistencia de este proceso son de suma importancia. Las variaciones pueden deberse a factores como la alineación de la plantilla, la presión de la rasqueta, la viscosidad de la pasta y las condiciones ambientales. Si la pasta de soldadura se imprime con una desviación de posición o un volumen inconsistente, esto inevitablemente influye en la colocación posterior y en la posición final.

- Variación en el montaje de los componentes: Después de aplicar la pasta, la máquina de montaje posiciona el componente en el pad previsto. Aunque las máquinas de montaje modernas son de alta precisión, no son infalibles. La variabilidad puede deberse a la precisión de los ejes, el desgaste de las boquillas, la calibración del sistema de procesamiento de imágenes y las tolerancias mecánicas. Incluso un componente colocado ligeramente descentrado contribuye al error de posición total.

- Desviación de la soldadura: Durante el proceso de reflujo, la tensión superficial de la soldadura fundida ejerce fuerzas sobre el componente. Este fenómeno, denominado «autoalineación», puede influir en la posición del componente con respecto a los pads de soldadura. Sin embargo, el alcance y la dirección de la autoalineación se ven influidos por numerosos factores, como el diseño del pad, el volumen de soldadura, la geometría del componente, los perfiles térmicos y, por supuesto, las ligeras desviaciones en la colocación inicial. Las fuerzas que actúan pueden corregir una desalineación inicial o, por el contrario, incluso amplificarla.

Si al final se realizan mediciones en la placa de circuito impreso terminada, solo se ve la superposición de todos los pasos del proceso, estos se suman efectivamente:

Posición final = Desviación de la impresora + Desviación de la colocación + Desviación de la soldadura

Esta ecuación ilustra el problema central: Si detecta un componente desplazado al final de la línea de fabricación, sabe que hay un problema, pero no sabe dónde se originó el problema. ¿Se imprimió mal la pasta de soldadura? ¿Colocó la máquina el componente de forma inexacta? ¿O las fuerzas inesperadas durante el reflujo causaron el desplazamiento? Sin la posibilidad de aislar y cuantificar la contribución de cada etapa individual, un análisis eficaz de las causas y las mejoras específicas del proceso se vuelven increíblemente difíciles, de forma similar al intento de resolver una ecuación con múltiples variables con un solo punto de datos. Este enfoque de «caja negra» limita considerablemente las posibilidades de optimizar los procesos.

La solución: Un análisis desacoplado y gradual de los pasos individuales del proceso

Para lograr una supervisión estadística de procesos realmente eficaz y aplicable en la fabricación de productos electrónicos, es necesario un cambio fundamental en nuestro enfoque analítico. En lugar de considerar toda la línea de fabricación como una caja negra, debemos analizar de forma aislada y cuidadosa los resultados de cada paso crítico del proceso. Este análisis desacoplado y gradual proporciona datos limpios e inequívocos que son esenciales para la aplicación de mejoras en el proceso.

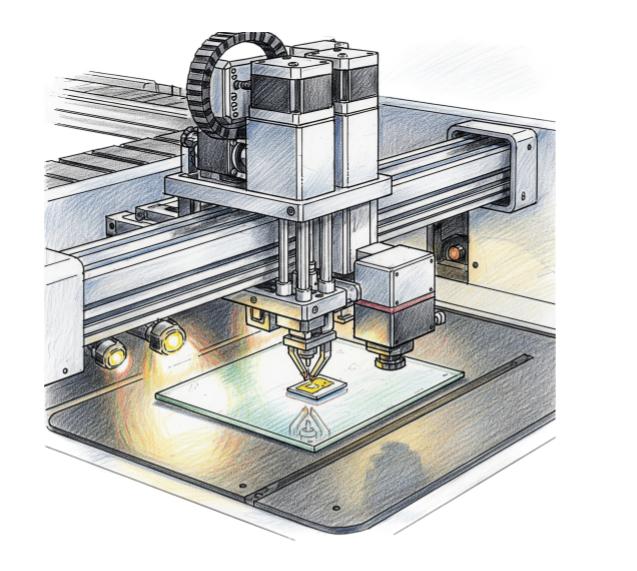

Precisión de las impresoras de pasta de soldadura: La precisión como base

El proceso de impresión es el primer paso en la fabricación de conjuntos de montaje superficial y su precisión tiene un impacto decisivo en los pasos de trabajo posteriores y en la fiabilidad del producto final. Al igual que en la evaluación de la precisión del montaje, también aquí es necesario eliminar las influencias de las placas de circuito impreso reales y utilizar sistemas de medición externos adecuados con la precisión de medición correspondiente.

- Material utilizado:

- Placa de medición de vidrio: En lugar de una placa de circuito impreso, se utiliza una placa de vidrio de alta precisión con marcas fiduciales grabadas con precisión. Esto elimina todas las desviaciones del sustrato.

- Plantilla: Se utiliza una plantilla de alta calidad fabricada especialmente para la prueba con aberturas que corresponden al diseño de la prueba en la placa de vidrio.

- El proceso: La impresora realiza una serie de ciclos de impresión. Esto puede hacerse con o sin transferencia de material de impresión a la placa de vidrio.

- La medición:

- Medición con depósitos impresos: La posición de los depósitos impresos en la placa de vidrio se determina con un sistema de medición adecuado. Y toda la secuencia se repite varias veces.

- Medición de la precisión de la medición de la presión con CmPrint de CeTaQ: Para ello, se instala un sistema de medición especial en la mesa de impresión del sistema que se va a examinar. Este mide la desviación entre la placa de medición de vidrio y la plantilla durante el ciclo de impresión de forma automática y sin influencias del medio de impresión.

Este procedimiento es indispensable en la fabricación SMT, ya que separa la precisión real de la impresora del ruido del proceso.

Control del proceso frente a capacidad del proceso: el papel del SPI en el proceso

Los sistemas de inspección de pasta de soldadura (SPI) son herramientas indispensables para la supervisión de procesos en tiempo real en la fabricación de productos electrónicos. Su mayor fortaleza reside en su capacidad para realizar mediciones rápidas y repetibles, lo que los hace especialmente adecuados para la detección de cambios y errores graves en la producción. Responden a preguntas como:

- ¿Ha disminuido repentinamente el volumen de pasta?

- ¿Existe un puente entre dos pads?

- ¿Es hora de limpiar la plantilla?

Para este propósito, la precisión absoluta es menos importante que la repetibilidad. El objetivo es detectar desviaciones de una línea de base establecida y no certificar la precisión final de la impresora.

Por lo tanto, un SPI es extraordinariamente potente para el control de procesos, pero presenta una debilidad significativa cuando se trata de evaluar la capacidad de la máquina de una impresora. El mayor desafío es que la incertidumbre del sistema de medición (SPI) es grande en relación con la precisión de las modernas impresoras de pasta de soldadura. En tales escenarios, los resultados de la medición pueden ser engañosos o incluso insignificantes para la evaluación de la capacidad.

Precisión de posicionamiento de los equipos de montaje: núcleo de la fabricación de conjuntos

El proceso de pick-and-place es posiblemente el paso más crítico para lograr la precisión de posición requerida de los componentes. En vista de los componentes cada vez más pequeños y la creciente densidad en las placas de circuito impreso, incluso los errores de colocación más pequeños pueden provocar cortocircuitos, circuitos abiertos o una menor resistencia de la conexión. Para comprender realmente la precisión de posicionamiento de los equipos de montaje, es imprescindible una metodología controlada y altamente especializada.

- Material utilizado: El estándar industrial para una investigación robusta de la capacidad de la máquina (MFU) incluye el uso de artefactos de prueba precisos:

- Placas de medición de vidrio de alta precisión: Estas sirven como sustrato en lugar de placas de circuito impreso reales. Las placas de vidrio se fabrican con tolerancias extremadamente estrechas, lo que excluye las imprecisiones de la placa de circuito impreso, que de otro modo podrían ocultar el rendimiento real de la máquina de montaje.

- Componentes “Dummy”: Los componentes “Dummy” se utilizan para simular componentes electrónicos reales durante la investigación de la capacidad de la máquina. El tipo depende del diseño del cabezal de montaje que se va a probar. Para los cabezales diseñados para el montaje de componentes QFP, los dummies de vidrio son ideales. Estos están libres de tolerancias de fabricación, desviaciones en la coplanaridad de las conexiones o dimensiones de la carcasa, como ocurre con los componentes reales. A menudo disponen de marcas de alineación grabadas con precisión para realizar mediciones precisas después del montaje. Para los cabezales diseñados para el montaje rápido de componentes de chip, se utilizan componentes de jig sin características (sin conexiones de soldadura) o resistencias de chip reales impecables.

- El proceso: En este procedimiento, la máquina de montaje recoge los componentes dummy y los coloca en la placa de vidrio siguiendo un diseño especialmente diseñado para ello. Este debe adaptarse a la configuración respectiva del sistema que se va a examinar para captar todas las influencias típicas del sistema, como el número de portales, boquillas, ángulos de montaje, etc.

- La medición: Después del montaje, la placa de vidrio se extrae del sistema y las posiciones de los componentes se miden en un sistema de medición externo, como el CmController.

Los datos resultantes representan las capacidades mecánicas y ópticas reales de la máquina. Este grado de aislamiento permite a los ingenieros responder a preguntas:

- ¿Es un determinado cabezal de montaje sistemáticamente menos preciso que otros?

- ¿Muestra una determinada boquilla con el tiempo una mayor variabilidad o deriva?

- ¿Existen errores sistemáticos?

- ¿Cuál es el índice de capacidad de la máquina para un determinado tamaño de componente?

Esta profunda comprensión del rendimiento específico de la máquina es la base para el mantenimiento predictivo, la calibración específica y la optimización del rendimiento de la máquina.

Análisis del horno de reflujo: Estabilidad de los perfiles de temperatura

El proceso de reflujo determina principalmente la calidad de las soldaduras y no directamente la posición de los componentes montados. Aunque estos muestran una cierta “autocentrado” debido a las tensiones superficiales de la soldadura fundida durante el proceso de reflujo, es importante comprender su papel.

- Qué se evalúa: El proceso de reflujo se evalúa principalmente en función de su perfil térmico. Esto incluye la medición de la temperatura de precalentamiento, el tiempo de mantenimiento, la temperatura máxima y, si procede, las velocidades de calentamiento y enfriamiento. Estos parámetros son cruciales para una buena humectación, la prevención de huecos, la minimización de la tensión térmica de los componentes y la garantía de soldaduras robustas. La creación de perfiles se realiza normalmente con termopares que se fijan a una placa de prueba y que atraviesa el horno.

- Lo que esto nos dice (y lo que no): Si bien el autocentrado es un fenómeno observable, debe considerarse como una propiedad de la soldadura fundida y no como un mecanismo de corrección para las desviaciones de posición ascendentes. Confiar en el reflujo para “corregir” una colocación de componentes deficiente o desalineada por parte de la máquina de montaje es una estrategia de proceso fundamentalmente errónea. Un componente colocado correctamente con un depósito de soldadura colocado con precisión conduce a una conexión robusta. El intento de compensar los errores de posición en la fase de reflujo probablemente conducirá a un deterioro de la resistencia de la conexión, posibles cortocircuitos o tombstoning, y sugiere una falta de control en los pasos del proceso ascendentes. La tarea del horno de reflujo es transformar de forma fiable la pasta en fuertes conexiones de soldadura en condiciones térmicas controladas, y no corregir las imprecisiones básicas en el montaje.

Resumen:

Mediante la aplicación sistemática de este enfoque de análisis desacoplado y gradual, las fabricaciones SMT obtienen acceso a conjuntos de datos limpios, específicos y utilizables para cada máquina crítica y cada paso de proceso crítico. Esta comprensión detallada no es solo un ejercicio académico, sino que constituye la base indispensable sobre la que se pueden construir módulos de software estadísticos potentes y precisos. Dichos módulos permiten realizar análisis predictivos para el mantenimiento, análisis de causa raíz para los errores y, en última instancia, una mejora significativa de la calidad del producto y la eficiencia de la fabricación. Este enfoque metódico garantiza que las mejoras del proceso sean específicas, eficaces y basadas en datos.