Maschinen- vs. Prozessfähigkeitsanalyse

Das Verständnis des Unterschieds zwischen Maschinen- und Prozessfähigkeitsanalyse (MFU) und (PFU) ist für die Bewertung der Leistung von Fertigungsprozessen von grundlegender Bedeutung. Der wesentliche Unterschied liegt im Zeitraum, über den Daten erfasst werden, und folglich in den Einflussgrößen, die bewusst in die Analyse einbezogen oder aus ihr ausgeschlossen werden. Diese Unterscheidung ermöglicht ein differenzierteres Verständnis der inhärenten Fähigkeiten eines Prozesses im Vergleich zu seiner tatsächlichen Leistung.

Maschinenfähigkeit (Kurzzeitanalyse)

Schwerpunkt und Zweck:

Die Kurzzeitanalyse, oft auch als Maschinenfähigkeit bezeichnet, dient dazu, das inhärente Potenzial und die Präzision einer einzelnen Maschine oder eines bestimmten Prozessschritts unter kontrollierten Bedingungen zu bewerten. Das primäre Ziel besteht darin, festzustellen, ob die Anlage selbst in der Lage ist, unter Minimierung externer Störungen konsistent Teile innerhalb der vorgegebenen Toleranzen zu produzieren. Sie beantwortet die Frage: Kann diese Maschine gute Teile produzieren, wenn alle externen Faktoren perfekt sind oder perfekt kontrolliert werden?

Methodik und Dauer:

- Kontrollierte Umgebung: Die Datenerfassung für Kurzzeitstudien erfolgt in einer sorgfältig kontrollierten Umgebung. Das bedeutet, dass Einflüsse durch menschliche Bediener, Schwankungen in den Rohstoffchargen, Umwelteinflüsse (Temperatur, Luftfeuchtigkeit) und sogar Aufwärmeffekte der Maschinen minimiert werden.

- Kurze Dauer der Datenerfassung: Um diesen kontrollierten Zustand zu erreichen, werden die Daten über einen sehr kurzen, konzentrierten Zeitraum erfasst. In der Regel wird dabei eine relativ kleine, aufeinanderfolgende Charge von Teilen, beispielsweise 50 bis 100 Stück, verarbeitet. Die kurze Dauer gewährleistet, dass die Bedingungen so stabil und konsistent wie möglich bleiben, wodurch die Leistung der Maschine effektiv isoliert wird.

- Aufeinanderfolgende Produktion: Die Teile werden häufig ohne Unterbrechung nacheinander produziert, um die Wahrscheinlichkeit weiter zu verringern, dass externe Faktoren die Ergebnisse beeinflussen.

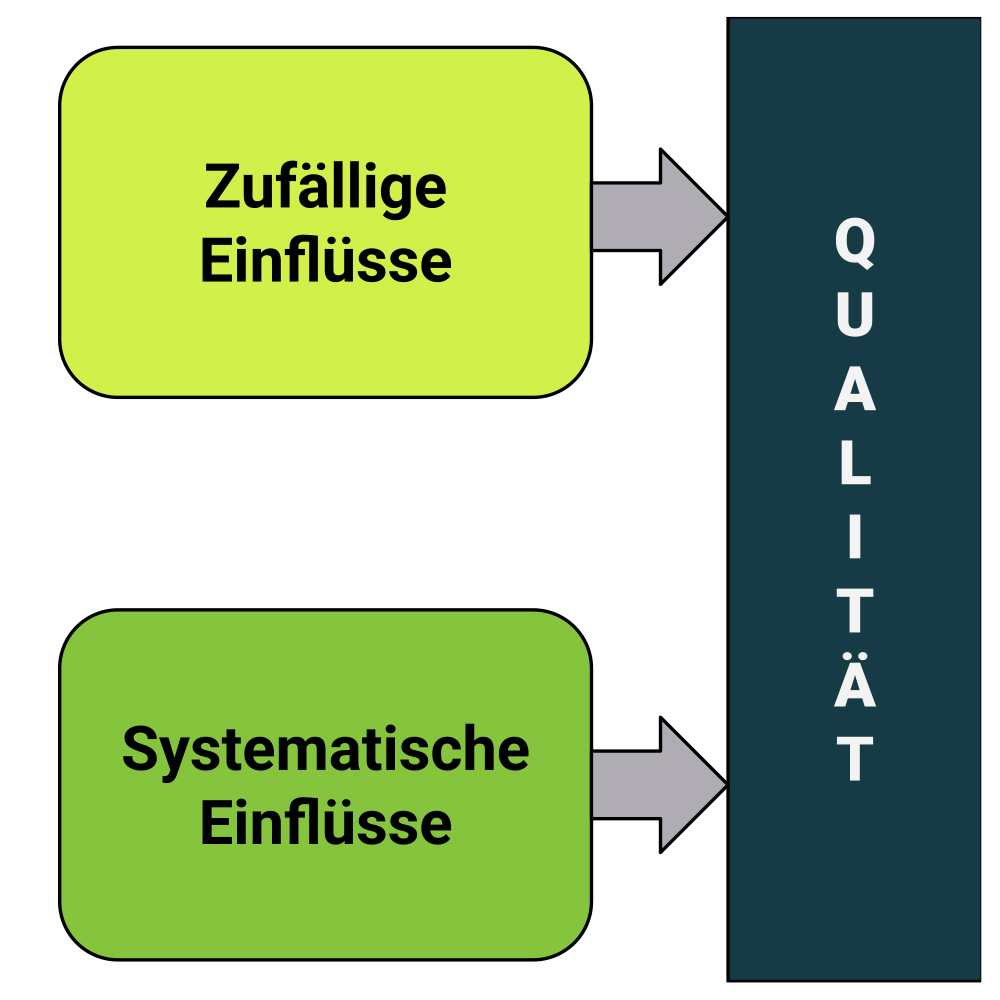

Einflussgrößen:

- Schwerpunkt maschineninternen Variationen: Die Analyse erfasst in erster Linie die gemeinsamen Ursachen für Variationen, die von der Maschine selbst ausgehen. Dazu gehören Faktoren wie Maschinenverschleiß, Werkzeugauslenkung, Vibrationen und die Präzision der mechanischen und Steuerungssysteme. Dies sind die zufälligen, maschineninternen Einflüsse, die in einem stabilen Prozess immer vorhanden sind.

- Ausschluss externer Einflüsse: Entscheidend ist, dass bei der Kurzzeitanalyse Schwankungen, die typischerweise durch folgende Faktoren verursacht werden, bewusst ausgeschlossen oder minimiert werden:

- Unterschiedliche Bediener (Fähigkeiten, Einstellungsunterschiede)

- Unterschiedliche Materialchargen (Materialeigenschaften, Abmessungen)

- Umgebungsbedingungen (Temperatur, Luftfeuchtigkeit, Staub)

- Aufwärmen oder Verschleiß der Maschine im Laufe der Zeit

- Werkzeugwechsel oder -anpassungen bei längeren Laufzeiten

Terminologie:

- Maschinenfähigkeitsindizes: Die Ergebnisse von Kurzzeitstudien werden üblicherweise anhand von Maschinenfähigkeitsindizes wie (Maschinenfähigkeit) und (Maschinenfähigkeitsindex, der auch die Zentrierung in Bezug auf die Spezifikationsgrenzen berücksichtigt) ausgedrückt. Diese Indizes liefern ein quantitatives Maß für die Fähigkeit der Maschine, die Spezifikationen unter idealen Bedingungen zu erfüllen.

Praktische Anwendung:

- Geräteabnahme: Wird während der Installation und Inbetriebnahme neuer Maschinen verwendet, um zu überprüfen, ob diese den Herstellerspezifikationen entsprechen und von Natur aus innerhalb der Toleranzen produzieren können.

- Prozessfreigabe: Um zu bestätigen, dass ein bestimmtes Setup an einer Maschine optimiert und funktionsfähig ist, bevor eine Produktionsserie gestartet wird.

- Fehlerbehebung: Um festzustellen, ob ein Qualitätsproblem auf die grundlegende Leistungsfähigkeit der Maschine oder auf andere prozessbezogene Faktoren zurückzuführen ist.

Prozessfähigkeit/Prozessleistung (Langzeitanalyse)

Schwerpunkt und Zweck:

Die Langzeitanalyse, oft auch als Prozessfähigkeit oder Prozessleistung bezeichnet, liefert eine realistischere und umfassendere Bewertung der tatsächlichen täglichen Leistung des gesamten Produktionsprozesses unter normalen Betriebsbedingungen. Ihr Ziel ist es, die Konsistenz und Qualität der an den Kunden gelieferten Teile unter Berücksichtigung aller Variablen zu verstehen, die in einer realen Fertigungsumgebung natürlich auftreten. Sie beantwortet die Frage: Welche Qualität liefert der Prozess unter Berücksichtigung aller betrieblichen Variablen tatsächlich täglich an den Kunden?

Methodology and Duration:

- Representative Operating Conditions: Data collection occurs over an extended period, reflecting the full spectrum of normal operating conditions. This means including different shifts, operators, material batches, and environmental conditions that would typically be encountered.

- Extended Data Collection Period: Data is collected over days, weeks, or even months to capture the full range of process variation. This longer duration ensures that all potential sources of variation have an opportunity to manifest.

- Sampling Strategy: Data is typically collected through a planned sampling strategy that ensures representativeness of the entire production period.

Methodik und Dauer:

- Repräsentative Betriebsbedingungen: Die Datenerfassung erfolgt über einen längeren Zeitraum, der das gesamte Spektrum der normalen Betriebsbedingungen widerspiegelt. Das bedeutet, dass verschiedene Schichten, Bediener, Materialchargen und Umgebungsbedingungen berücksichtigt werden, die typischerweise auftreten würden.

- Verlängerte Dauer der Datenerfassung: Die Daten werden über Tage, Wochen oder sogar Monate hinweg erfasst, um das gesamte Spektrum der Prozessschwankungen zu erfassen. Durch diesen längeren Zeitraum wird sichergestellt, dass alle potenziellen Ursachen für Schwankungen zum Vorschein kommen können.

- Stichprobenstrategie: Die Daten werden in der Regel im Rahmen einer geplanten Stichprobenstrategie erfasst, die die Repräsentativität des gesamten Produktionszeitraums gewährleistet.

Einflussfaktoren:

- Berücksichtigung aller Einflussfaktoren: Im Gegensatz zu Kurzzeitanalysen werden in Langzeitstudien sowohl allgemeine Einflussfaktoren (die der Maschine innewohnen) als auch spezielle Einflussfaktoren (die auf externe, zuordenbare Faktoren zurückzuführen sind), die sich auf den Prozess auswirken, bewusst berücksichtigt und quantifiziert. Diese umfassende Betrachtung umfasst:

- Bedienerabhängigkeit: Unterschiede bei der Einrichtung, Handhabung und Einstellung durch verschiedene Bediener.

- Materialschwankungen: Schwankungen in den Eigenschaften, Abmessungen oder der Chargenkonsistenz von Rohstoffen verschiedener Lieferanten oder Produktionsläufe.

- Umgebungsänderungen: Schwankungen in Temperatur, Luftfeuchtigkeit, Beleuchtung oder anderen Umgebungsbedingungen, die die Maschinenleistung oder das Materialverhalten beeinflussen können.

- Maschinenalterung und -verschleiß: Auswirkungen von Werkzeugverschleiß, Maschinenverschleiß und Wartungszyklen im Laufe der Zeit.

- Einstellungsänderungen: Abweichungen, die bei routinemäßigen Maschineneinstellungen oder Umrüstungen auftreten.

- Prozessanpassungen: Manuelle oder automatische Anpassungen, die während eines Laufs am Prozess vorgenommen werden.

Terminologie:

- Prozessfähigkeits- und Leistungsindizes: Die Ergebnisse werden anhand von Prozessfähigkeitsindizes wie (Prozessfähigkeit) und (Prozessfähigkeitsindex) ausgedrückt, die verwendet werden, wenn der Prozess statistisch unter Kontrolle ist. Wenn die Prozessstabilität noch nicht bestätigt ist, werden (Prozessleistung) und (Prozessleistungsindex) verwendet, die die Leistung unabhängig vom Kontrollstatus bewerten. Diese Indizes spiegeln die Fähigkeit des Gesamtprozesses wider, die Kundenspezifikationen konsistent zu erfüllen.

Praktische Anwendung:

- Laufende Prozessüberwachung: Kontinuierliche Verfolgung und Sicherstellung, dass der Prozess über einen längeren Zeitraum hinweg leistungsfähig und stabil bleibt, wobei Abweichungen oder Verschiebungen erkannt werden.

- Validierung der Kundenanforderungen: Um Kunden zu zeigen, dass der Produktionsprozess unter realen Bedingungen konsistent Produkte liefert, die ihren Spezifikationen entsprechen.

- Identifizierung von Prozessverbesserungen: Um die wichtigsten Ursachen für Abweichungen innerhalb des gesamten Prozesses zu identifizieren und gezielte Verbesserungsmaßnahmen zu leiten.

- Strategische Entscheidungsfindung: Liefert wichtige Daten für die Produktionsplanung, die Ressourcenzuweisung und strategische Entscheidungen zur Qualität.

Zusammenfassung:

Zusammenfassend lässt sich sagen, dass sowohl Kurzzeit- als auch Langzeitanalysen unverzichtbare Instrumente im Qualitätsmanagement sind. Kurzzeitstudien geben Aufschluss über die grundlegenden Fähigkeiten von Anlagen, während Langzeitstudien einen ganzheitlichen Überblick über die tatsächliche Leistungsfähigkeit des Prozesses bieten. Durch den Einsatz beider Ansätze können Unternehmen nicht nur sicherstellen, dass ihre Maschinen leistungsfähig sind, sondern auch garantieren, dass ihr gesamter Produktionsprozess die Kundenerwartungen konsequent erfüllt und übertrifft.

Betrachten Sie es einmal so: Bevor Sie den Ergebnissen Ihres Prozesses (PFU) vertrauen können, müssen Sie zunächst Ihren Anlagen (MFU) vertrauen.