Inhaltsverzeichnis

Warum ist der SMT-Prozess besonders?

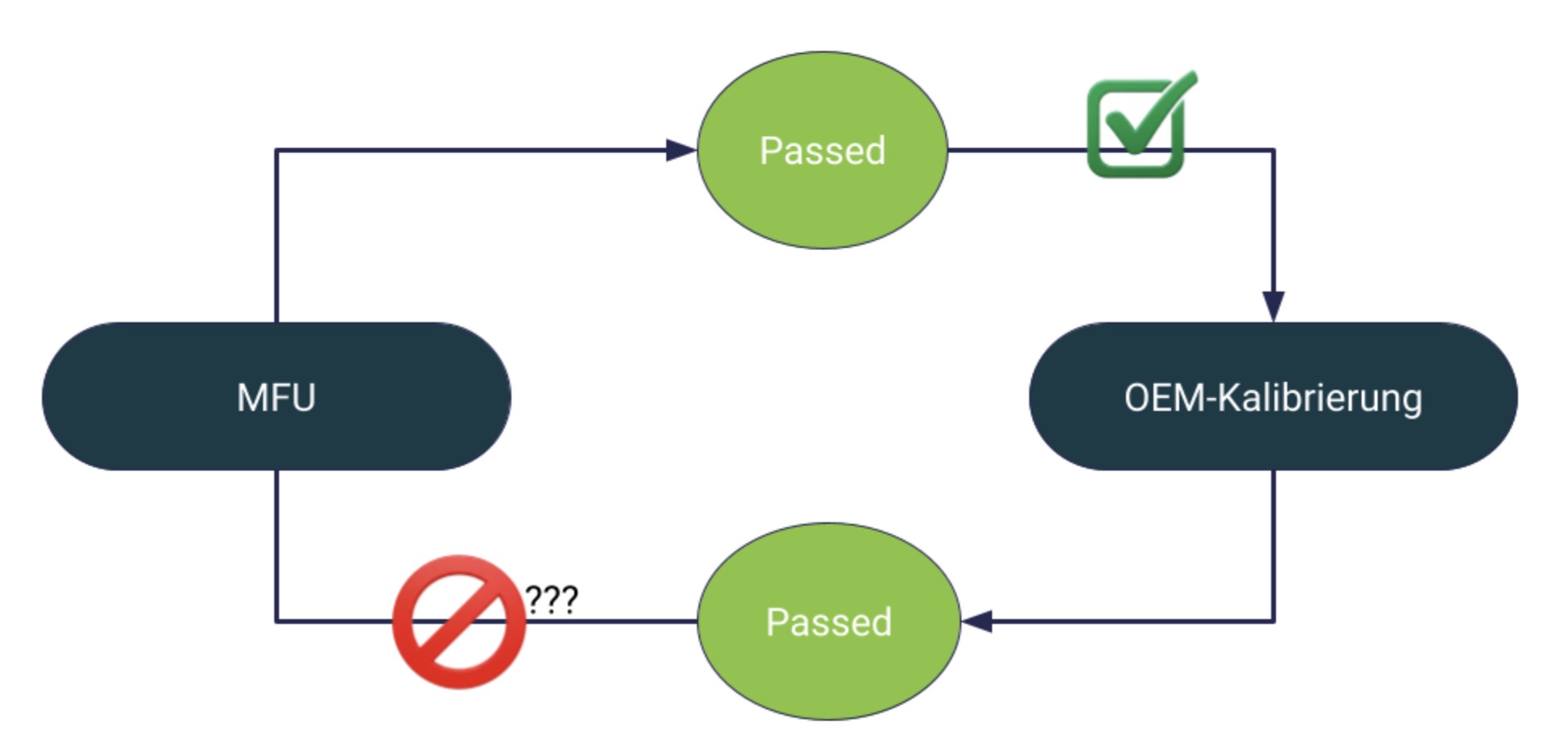

OEM-Kalibrierung und die Maschinenfähigkeitsanalyse (MFU) sind grundlegend unterschiedliche Verfahren mit unterschiedlichen Zielen

Sie zu verwechseln ist ein häufiger und kostspieliger Fehler. Eine OEM-Kalibrierung ist eine Anpassung oder Korrektur. Eine echte MFU ist eine statistische Bewertung der Leistung. Hier sind die wichtigsten Argumente, warum eine OEM-Kalibrierung die Anforderungen einer MFU nicht erfüllt:

Kalibrierung ist eine Justierung, keine statistische Messung

Das Hauptziel einer OEM-Kalibrierung besteht darin, das interne Koordinatensystem der Maschine auf die werkseitig definierte „Null”-Position zurückzusetzen.

Kalibrierung: Der Techniker führt eine Routine aus, bei der die internen Kameras und Referenzpunkte der Maschine verwendet werden, um ihre eigene Geometrie anzupassen. Damit wird die Frage beantwortet: „Sind alle Komponenten der Maschine (Köpfe, Kameras, Düsen) auf ihren internen „Nullpunkt” ausgerichtet?”

MFU: Eine MFU ist eine statistische Untersuchung, die die Abweichung (Streuung) der Maschinenleistung über eine Reihe von Zyklen misst. Sie beantwortet die Frage: „Nachdem die Maschine nun ‚eingestellt‘ ist, wie stark variiert ihre Positionierung von einem Zyklus zum nächsten?“

Eine Maschine kann perfekt kalibriert (perfekt „eingestellt“) sein und dennoch hohe Abweichungen aufweisen. Und mit den richtigen Analysetools erlaubt eine MFU mehr als eine Aussage, gut oder schlecht. Vielmehr hilft sie ein besseres Verständnis über das Zusammenwirken unterschiedlicher Einflüsse auf die Positioniergenauigkeit zu entwickeln und Maßnahmen zur Optimierung abzuleiten, bevor diese im Prozess sichtbar werden.

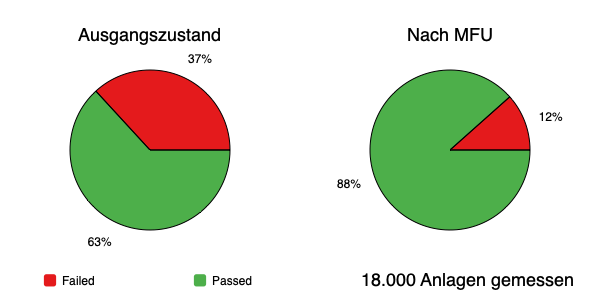

Die Erfahrungen aus der Vermessung von mehr als 18.000 Anlagen zeigen, dass nach einer erfolgreichen OEM Kalibrierung rund 37% der untersuchten Anlagen ihre Spezifikation nicht erreichen. Und dass mit den aus einer MFU gewonnenen Erkenntnissen Maßnahmen abgeleitet werden können, um die Genauigkeit deutlich zu verbessern.

Interne Überprüfung vs. unabhängige externe Prüfung

Bei einer OEM-Kalibrierung stützt sich die Maschine auf ihre eigenen internen Systeme, um sich selbst zu überprüfen.

Kalibrierung: Die am Kopf der Maschine angebrachte Kamera erfasst eine stationäre Referenzmarke z.B. am Maschinenrahmen und passt ihre internen Offsets an. Das ist so, als würde die Maschine „ihre eigenen Hausaufgaben benoten“. Sie kann keine Fehler in den Systemen erkennen, die sie für die Überprüfung verwendet (z. B. wenn die Kalibrierungskamera einen Fehler aufweist).

MFU: Eine echte MFU verwendet ein rückverfolgbares, unabhängiges und hochpräzises externes Messsystem, um das Endergebnis zu messen. Dieses externe „Maßband“ ist um ein Vielfaches genauer als die zu prüfende Maschine und bietet eine objektive, externe Prüfung der tatsächlichen Leistung der Maschine.

Statische Parameter vs. dynamische Prozessleistung

Kalibrierungsroutinen messen in der Regel statische Parameter isoliert. Eine MCA misst die dynamische Leistung des gesamten Prozesses.

Kalibrierung: Bei einer Kalibrierung werden beispielsweise die X-Y-Position einer Nozzle, der Winkel der Kamera oder die Nullposition der Achsen überprüft. Diese Überprüfungen werden oft einzeln in einem langsamen, bewussten Wartungsmodus durchgeführt.

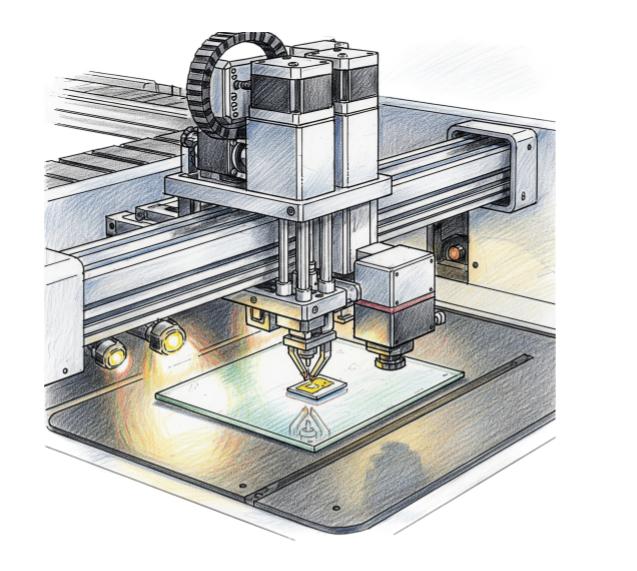

MFU: Wie bereits erwähnt, umfasst eine MFU, dass die Maschine ihre eigentliche Aufgabe – das Aufnehmen und Platzieren eines Dummy-Bauteils auf einer Glasplatte – mit Betriebsgeschwindigkeit ausführt. Dadurch werden alle Einflüsse erfasst, die bei der Kalibrierung übersehen werden:

- Vibrationen durch Beschleunigung und Verzögerung des Portals.

- Verarbeitungszeit und Ausrichtungsabweichungen des Bildverarbeitungssystems.

- Geringfügige Schwankungen beim Vakuum und beim Aufnehmen von Bauteilen.

- Die Kombination all dieser kleinen Fehler zu einem endgültigen Positionsfehler.

„Erfüllt die Hersteller Spezifikationen“ vs. „Ist fähig“

Die beiden Verfahren beantworten völlig unterschiedliche Fragen.

Die Kalibrierung stellt sicher, dass die Maschine ihre eigenen internen Konstruktionsspezifikationen erfüllt (z. B. „Das Portal ist innerhalb von ±20 µm seiner Zielkoordinate positioniert“).

Die MFU ermittelt, ob die Maschine in der Lage ist, die Toleranz des Produkts einzuhalten (z. B. „Kann diese Maschine eine 0402-Komponente mit einem innerhalb eines Toleranzfensters von ±50 µm platzieren?“).

Eine Maschine kann perfekt auf ihre eigenen (möglicherweise lockeren) Spezifikationen kalibriert sein, aber dennoch nicht in der Lage sein, die für das Produkt erforderlichen Toleranzen einzuhalten.

Zusammenfassend kann man sagen, eine Anlage, die die MFU besteht, wird in aller Regel auch bei der OEM-Kalibrierung als gut bewertet. Aber umgekehrt gilt nicht, dass eine gute OEM-Kalibrierung ein Bestehen der MFU garantiert. Eine gute Kalibrierung ist ein notwendiges, aber kein hinreichendes Kriterium dafür , dass eine Anlage tatsächlich die geforderte Spezifikation erreicht.

Messung von Maschinenparametern ist keine MFU

Die Bewertung der Genauigkeit eines Positioniersystems durch wiederholtes Fahren gegen eine Messuhr ist eine gängige Methode zur Anlagenüberprüfung. Es ist jedoch grundsätzlich nicht korrekt, dies mit der Maschinenfähigkeit (, ) gleichzusetzen.

Das Kernproblem bei der Bewertung der Leistungsfähigkeit eines Prozesses unter Verwendung interner Messungen, wie der Positioniergenauigkeit und Wiederholbarkeit eines Portals, liegt in einem grundlegenden konzeptionsbedingten Fehler. Solche Methoden messen interne Maschinenparameter, nicht jedoch die tatsächliche Prozessleistung. Im Kontext von SMT wäre die eigentliche Leistung die finale Platzierungsgenauigkeit und Qualität einer Komponente auf einem Substrat. Die Maschinenleistung wird jedoch nicht durch isolierte Aspekte der internen Mechanik, sondern stets durch die messbaren Eigenschaften des Endprodukts definiert.

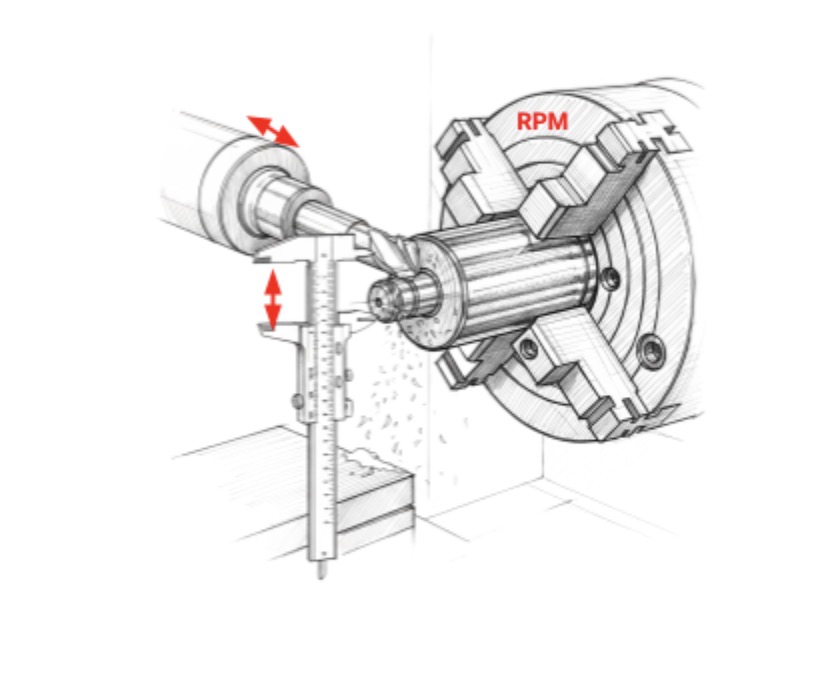

Stellen Sie sich folgende Analogie vor: Die Beurteilung der Qualität eines bearbeiteten Kolbens allein durch die Messung der Drehzahl des Drehfutters oder der Vorschubgeschwindigkeit des Schneidwerkzeugs wäre irreführend. Selbst wenn diese Parameter im Labor perfekt eingestellt sind, garantiert diese interne Präzision noch keinen einwandfrei bearbeiteten Kolben. Zahlreiche weitere Faktoren – darunter Werkzeugverschleiß, Materialkonsistenz, Kühlmittelzufuhr, Maschinenvibrationen und die Fähigkeiten des Bedieners – beeinflussen maßgeblich die Qualität des Endprodukts. Eine alleinige Betrachtung der Prozessparameter, anstatt den Enddurchmesser und die Oberflächengüte des Kolbens zu prüfen, würde somit ein unvollständiges Bild liefern.

Für die SMT bedeutet dies analog: selbst ein optimal eingestelltes Achssystem garantiert keine perfekte Bauteilplatzierung. Das „5M“-Problem offenbart die grundlegenden Mängel der Messuhrmethode. Die 5M-Methode ist ein systematischer Rahmen zur Untersuchung aller potenziellen Ursachen eines Problems oder Abweichungen innerhalb eines Prozesses. Die 5Ms stehen für: Mensch, Maschine, Material, Methode und Milieu.

Schauen wir uns die einzelnen Einflüsse genauer an:

- Maschine: Der Messuhrentest bewertet im Wesentlichen eine langsame, statische und oft lineare Bewegung des Portals. Diese statische Messung erfasst die dynamischen Effekte, die bei SMT-Bestückungsvorgängen auftreten, überhaupt nicht. Sie ignoriert:

- Beschleunigung und -verzögerung: Die Kräfte und Vibrationen, die bei schnellen Starts und Stopps entstehen und die die Bestückgenauigkeit beeinflussen können.

- Vibrationen und Resonanz: Die dynamischen Vibrationen, die während des gesamten Pick-and-Place-Zyklus auftreten und von Motoren, Riemen und der gesamten Maschinenstruktur ausgehen.

- Leistung des Bildverarbeitungssystems: Das Bildverarbeitungssystem, das für die Ausrichtung der Bauteile und die Erkennung von Passermarken entscheidend ist, wird vollständig umgangen. Seine Genauigkeit, Wiederholbarkeit und Geschwindigkeit sind für die Bestückungsleistung von entscheidender Bedeutung, werden jedoch nicht gemessen.

- Leistung der Nozzlen: Die Vakuum- oder mechanische Greifkraft der Nozzlen, ihre Konzentrizität und ihre Wechselwirkung mit verschiedenen Bauteiltypen werden nicht bewertet.

- Material: Dies ist wohl die offensichtlichste Schwäche der Messuhrmethode. Der Test beinhaltet keinerlei Interaktion mit einer Komponente oder einer Leiterplatte (PCB). Folglich kann er kritische Variablen, die sich direkt auf die Platzierungsgenauigkeit auswirken, nicht berücksichtigen:

- Interaktion zwischen Komponente und Nozzle: Das genaue Verhalten der Komponente, wenn sie von der Nozzle gehalten wird, einschließlich möglicher kleiner Neigungen, Verschiebungen oder Drehfehlern während des Transports.

- Dynamik beim Absetzen der Komponente: Die kritische letzte Phase, in der die Komponente in die Lötpaste abgesetzt wird. Dabei spielen Faktoren wie Pastenvolumen, Klebrigkeit, Benetzungseigenschaften der Komponente und das „Eindrücken“ in die Paste eine Rolle, die alle die endgültige Platzierung beeinflussen und zu Abweichungen führen können.

- Bauteiltoleranzen: Geringfügige Abweichungen bei den Abmessungen der Komponenten, den Anschlussformen, der Koplanarität und sogar der Gewichtsverteilung.

- Methode: Die vollständige vollständige Bestückung, welche die Entnahme der Bauteile aus einem Feeder, die anschließende visuelle Ausrichtung, die Bewegung zur Platine und die endgültige Platzierung umfasst, wird vollständig umgangen. Das bedeutet, dass das synergetische Zusammenspiel dieser Phasen unberücksichtigt bleibt. Jeder Schritt in dieser Abfolge kann seine eigene Variabilität mit sich bringen.

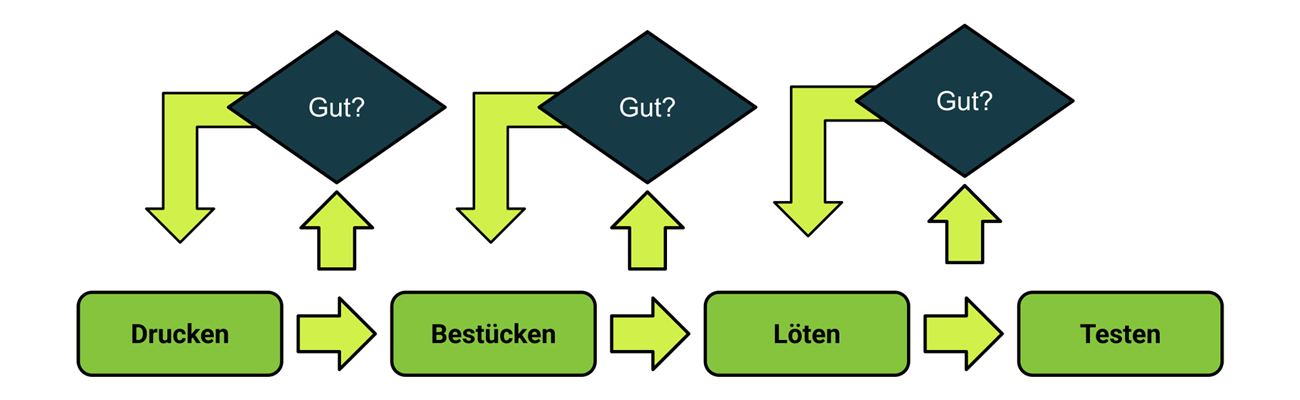

Warum reicht ein klassischer Ansatz nicht aus?

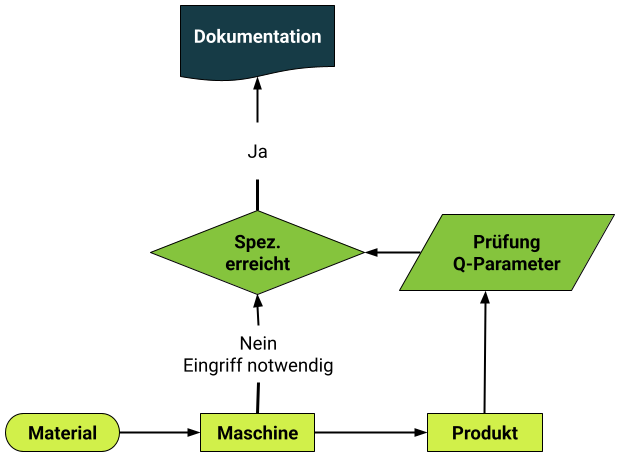

Die SMT-Fertigung ist ein komplexer Kettenprozess, bei dem sich die Auswirkungen einzelner Schritte überlagern. Eine Messung der endgültigen Bauteilposition vermischt alle vorangegangenen Variablen, was eine präzise Ursachenanalyse erheblich erschwert.

Der korrekte Ansatz besteht darin, die Prozesse zu entkoppeln. Anstatt einer einzigen „Black-Box”-Messung am Ende, werden alle Prozessschritte mittel separate Fähigkeitsanalysen bewertet. Dies ermöglicht es, die Leistung jeder Maschine isoliert zu quantifizieren und zu bewerten.

Der Fehler im „End-of-Line”-Ansatz: Warum die Messung der endgültigen Lötstelle keine Lösung ist

Wie bereits erwähnt, birgt die Messung der endgültigen Position der gelöteten Komponente aus zwei Gründen erhebliche Herausforderungen. Dieser Ansatz erscheint zwar intuitiv, verschleiert jedoch entscheidende Prozessinformationen und beeinträchtigt die Zuverlässigkeit nachfolgender Analysen.

Mangelhafte Messgerätefähigkeit:

Eine Voraussetzung für jede robuste statistische Analyse oder Prozesskontrolle ist die Fähigkeit, präzise und wiederholbare Messungen zu erhalten. Leider wird diese Fähigkeit bei dem Versuch, die Position einer Komponente nach dem Lötprozess zu messen, erheblich beeinträchtigt. Die Beschaffenheit der fertigen Lötstelle schafft eine schwierige Umgebung für eine genaue Messtechnik:

- Verdeckte Pad-Kanten: Das geschmolzene Lot umschließt beim Erstarren in der Regel die präzisen Kanten der Lötpads auf der Leiterplatte (PCB) und verdeckt sie. Diese Pad-Kanten sind die eigentlichen Referenzpunkte für die Bestimmung der vorgesehenen Platzierung des Bauteils. Da diese kritischen Merkmale verdeckt sind, wird es äußerst schwierig, einen konsistenten und genauen Bezugspunkt für die Messung festzulegen.

- Ungenaue Bauteilanschlüsse: Die Anschlüsse von oberflächenmontierten Bauteilen werden oft nicht mit engen Toleranzen hergestellt. Dies ist aber erforderlich, um als zuverlässige Referenzpunkte für Positionsmessungen zu dienen.

- Unzureichende Messunsicherheit: Typischerweise werden die Daten von AOI/AXI am Ende der Linie verwendet, um die Position der Bauteile auf der Leiterplatte zu bestimmen. Neben der oben beschriebenen Problematik der schwierigen Bedingungen der Bildaufnahme kommt hinzu, dass die Messunsicherheit dieser Geräte sich auf dem gleichen Level bewegt wie die Positioniergenauigkeit der Druck- und Bestückanlagen.

- Analogie mit defektem Zollstock: Stellen Sie sich vor, Sie versuchen, ein Stück Holz präzise zu schneiden. Wenn der Zollstock, den Sie zum Anzeichnen verwenden, schlecht lesbar ist oder eine ungenaue Skalierung hat, können Sie die Qualität Ihres Schnitts nicht objektiv beurteilen. Ähnlich verhält es sich, wenn ein leistungsfähiges Messsystem fehlt: Es ist unmöglich, die Genauigkeit des SMT-Prozesses objektiv zu bewerten.

Überlagerungen der einzelne Prozessschritte

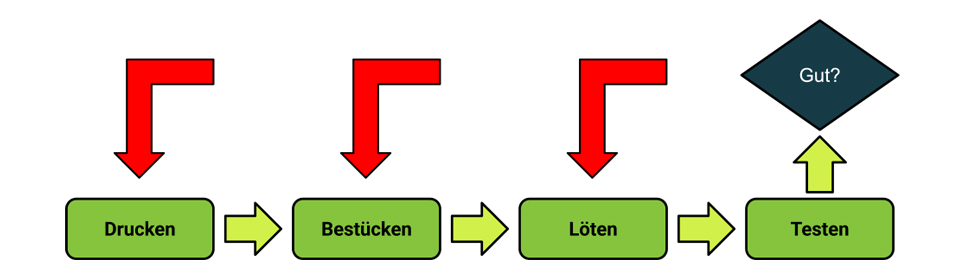

Die endgültige Position einer gelöteten Komponente ist kein Einzelereignis, sondern das kumulative Ergebnis einer Reihe unterschiedlicher Prozessschritte. Eine einzige Messung am Ende der Linie fasst all diese einzelnen Beiträge zusammen und schafft so eine komplexe und „verwirrende” Variable. Dies macht die Ursachenanalyse extrem schwierig, wenn nicht sogar unmöglich.

Die Einflüsse, die zur endgültigen Position des Bauteils beitragen, lassen sich in drei Hauptphasen unterteilen, von denen jede ihre eigene Variabilität mit sich bringt:

- Variation beim Drucken der Lotpaste: Der erste kritische Schritt besteht darin, Lotpaste auf die Leiterplattenpads aufzutragen. Die Genauigkeit und Konsistenz dieses Prozesses sind von größter Bedeutung. Variationen können durch Faktoren wie die Ausrichtung der Schablone, den Rakeldruck, die Viskosität der Paste und die Umgebungsbedingungen entstehen. Wenn die Lotpaste mit einer Positionsabweichung oder einem inkonsistenten Volumen aufgedruckt wird, hat dies unweigerlich Einfluss auf die nachfolgende Platzierung und die endgültige Position.

- Variation bei der Bauteilbestückung: Nach dem Auftragen der Paste positioniert die Bestückungsmaschine das Bauteil auf dem dafür vorgesehenen Pad. Moderne Bestückungsmaschinen sind zwar hochpräzise, aber nicht unfehlbar. Variabilität kann durch die Genauigkeit der Achsen, den Verschleiß der Nozzlen, die Kalibrierung des Bildverarbeitungssystems und mechanische Toleranzen entstehen. Selbst eine geringfügig außermittig platziertes Bauteil trägt zum Gesamtpositionsfehler bei.

- Lötabweichung: Während des Reflowprozesses übt die Oberflächenspannung des geschmolzenen Lötzinns Kräfte auf die Komponente aus. Dieses als „Selbstausrichtung” bezeichnete Phänomen kann das Bauteil in seiner Position relativ zu den Lötpads beeinflusse. Das Ausmaß und die Richtung der Selbstausrichtung werden jedoch von zahlreichen Faktoren beeinflusst, darunter das Pad-Design, das Lotvolumen, die Bauteilgeometrie, die thermischen Profile und natürlich geringfügige Abweichungen bei der anfänglichen Platzierung. Die wirkenden Kräfte können eine anfängliche Fehlplatzierung korrigieren oder umgekehrt noch verstärken.

Wenn am Ende an der fertigen Leiterplatte Messung vorgenommen werden, sieht man nur die Überlagerung aus allen Prozessschritten, diese werden effektiv addiert:

Endposition = Druckerabweichung + Platzierungsabweichung + Lötabweichung

Diese Gleichung verdeutlicht das Kernproblem: Wenn Sie am Ende der Fertigungslinie eine verschobene Komponente feststellen, wissen Sie, dass ein Problem vorliegt, aber Sie erfahren nicht, wo das Problem seinen Ursprung hat. Wurde die Lötpaste falsch gedruckt? Wurde das Bauteil von der Maschine ungenau platziert? Oder haben unerwartete Kräfte während des Reflows die Verschiebung verursacht? Ohne die Möglichkeit, den Beitrag jeder einzelnen Stufe zu isolieren und zu quantifizieren, werden eine effektive Ursachenanalyse und gezielte Prozessverbesserungen unglaublich schwierig, ähnlich wie der Versuch, eine Gleichung mit mehreren Variablen mit nur einem Datenpunkt zu lösen. Dieser „Black-Box”-Ansatz schränkt die Möglichkeiten zur Optimierung der Prozesse erheblich ein.

Die Lösung: Eine entkoppelte, stufenweise Analyse der einzelnen Prozessschritte

Um eine wirklich effektive und umsetzbare statistische Prozessüberwachung in der Elektronikfertigung zu erreichen, ist eine grundlegende Änderung unseres analytischen Ansatzes erforderlich. Anstatt die gesamte Fertigungslinie als Black Box zu betrachten, müssen wir die Ergebnisse jedes einzelnen kritischen Prozessschritts isoliert und sorgfältig analysieren. Diese entkoppelte, stufenweise Analyse liefert saubere und eindeutige Daten, die für die Umsetzung von Prozessverbesserungen unerlässlich sind.

Genauigkeit von Lotpastendruckern: Präzision als Grundlage

Der Druckprozess ist der erste Schritt bei der Herstellung oberflächenmontierten Baugruppen und seine Genauigkeit hat einen entscheidenden Einfluss auf die nachfolgenden Arbeitsschritte und die Zuverlässigkeit des Endprodukts. Ähnlich wie bei der Beurteilung der Bestückgenauigkeit ist es auch hier notwendig die Einflüsse realer Leiterplatten zu eliminieren und geeignete externe Messsystem mit entsprechender Messgenauigkeit zu verwenden.

- Verwendetes Material:

- Glasmessplatte: Anstelle einer Leiterplatte wird eine hochpräzise Glasplatte mit genau geätzten Passermarken verwendet. Dadurch werden alle Abweichungen des Substrats eliminiert.

- Schablone: Es wird eine speziell für den Test hergestellte hochwertige Schablone mit Öffnungen verwendet, die dem Testlayout auf der Glasplatte entsprechen.

- Der Prozess: Der Drucker führt eine Reihe von Druckzyklen durch. Dies kann mit oder ohne Übertrag von Druckmaterial auf die Glasplatte erfolgen.

- Die Messung:

- Messung mit gedruckten Depots: Die Lage der auf die Glasplatte gedruckten Depot wird mit einem geeigneten Messsystem bestimmt. Und der gesamte Ablauf mehrfach wiederholt.

- Messung der Druckgenauigkeitsmessung mit CeTaQs CmPrint: Dazu wird ein spezielles Messsystem auf dem Drucktisch der zu untersuchenden Anlage installiert. Dieses misst die Abweichung zwischen Glasmessplatte und Schablone während des Druckzyklusse automatisch und ohne Einflüsse des Druckmediums.

Diese Vorgehensweise ist in der SMT-Fertigung unverzichtbar, da sie die tatsächliche Druckergenauigkeit vom Prozessrauschen trennt.

Prozesssteuerung vs. Prozessfähigkeit – die Rolle des SPI im Prozess

Lotpasteninspektionssysteme (SPI) sind unverzichtbare Werkzeuge für die Echtzeit-Prozessüberwachung in der Elektronikfertigung. Ihre größte Stärke liegt in ihrer Fähigkeit, schnelle und wiederholbare Messungen durchzuführen, wodurch sie sich besonders gut für die Erkennung von Veränderungen und groben Fehler in der Produktion eignen. Sie beantworten Fragen wie:

- „Ist das Pastenvolumen plötzlich gesunken?“

- „Gibt es eine Brücke zwischen zwei Pads?“

- „Ist es Zeit, die Schablone zu reinigen?“

Für diesen Zweck ist absolute Genauigkeit weniger wichtig als Wiederholbarkeit. Das Ziel besteht darin, Abweichungen von einer festgelegten Basislinie zu erkennen und nicht die ultimative Genauigkeit des Druckers zu zertifizieren.

Ein SPI ist somit außerordentlich leistungsfähig für die Prozesssteuerung, weist jedoch eine erhebliche Schwäche auf, wenn es um die Bewertung der Maschinenfähigkeit eines Druckers geht. Die größte Herausforderung ist, dass die Unsicherheit des messenden Systems (SPI) Verhältnis zur Genauigkeit moderner Lotpastendrucker groß ist. In solchen Szenarien können die Messergebnisse für die Fähigkeitsbewertung irreführend oder sogar bedeutungslos werden.

Positioniergenauigkeit von Bestückunganlagen: Kern der Baugruppenfertigung

Der Pick-and-Place-Vorgang ist wohl der kritischste Schritt, um die erforderliche Positionsgenauigkeit der Komponenten zu erreichen. Angesichts der immer kleiner werdenden Komponenten und der zunehmenden Dichte auf den Leiterplatten können selbst kleinste Platzierungsfehler zu Kurzschlüssen, offenen Stromkreisen oder einer verminderten Verbindungsfestigkeit führen. Um die Positioniergenauigkeit von Bestückanlagen wirklich zu verstehen, ist eine hochspezialisierte, kontrollierte Methodik unerlässlich.

- Verwendetes Material: Der Industriestandard für eine robuste Maschinfähigkeitsuntersuch (MFU) umfasst die Verwendung präziser Testartefakte:

- Hochpräzise Glasmessplattenplatten: Diese dienen als Substrat anstelle von echten Leiterplatten. Glasplatten werden mit extrem engen Toleranzen hergestellt, wodurch Ungenauigkeiten der Leiterplatte, die sonst die tatsächliche Leistung der Bestückungsmaschine verschleiern könnten, ausgeschlossen werden.

- „Dummy”-Bauteile: „Dummy”-Bauteile werden verwendet, um echte elektronische Komponenten während der Maschinenfähigkeitsuntersuchung zu simulieren. Die Art hängt von der Konstruktion des zu prüfenden Bestückungskopfes ab. Für Köpfe, die für die Bestückung von QFP-Komponenten ausgelegt sind, sind Glas-Dummies ideal. Diese sind frei von Fertigungstoleranzen, Abweichungen in der Koplanarität der Anschlüsse oder Abmessungen des Gehäuses, wie sie bei echten Komponenten vorkommen. Sie verfügen oft über präzise geätzte Passermarken für genaue Messungen nach der Bestückung. Für Köpfe, die für die schnelle Bestückung von Chip-Komponenten ausgelegt sind werden entweder featurelose Jig-Komponenten (ohne Lötanschlüsse) oder einwandfreie echte Chip-Widerstände verwendet.

- Der Prozess: Bei diesem Verfahren nimmt die Bestückungsmaschine die Dummy-Bauteile auf und platziert sie nach einem speziell dafür angefertigten Layout auf die Glasplatte. Diese muss auf die jeweilige Konfiguration der zu untersuchenden Anlage abgestimmt sein, um alle typischen Einflüsse der Anlage wie Anzahl der Portale, Nozzlen, Bestückwinkel etc. zu erfassen.

- Die Messung: Nach der Bestückung wird die Glasplatte aus der Anlage entnommen und die Positionen der Bauteile in einem externen Messsystem, wie z.B. den CmController vermessen.

Die resultierenden Daten repräsentieren die tatsächlichen mechanischen und optischen Leistungsfähigkeiten der Maschine. Dieser Grad an Isolierung ermöglicht es Ingenieuren, Fragen zu beantworten:

- „Ist ein bestimmter Bestückungskopf durchweg weniger genau als andere?“

- „Zeigt eine bestimmte Nozzle im Laufe der Zeit eine erhöhte Variabilität oder Drift?“

- „Gibt es systematische Fehler?“

- „Wie hoch ist der Maschinenfähigkeitsindex der Maschine für eine bestimmte Bauteilgröße?“

Dieses tiefgreifende Verständnis der maschinenspezifischen Leistung ist die Grundlage für vorausschauende Wartung, gezielte Kalibrierung und die Optimierung der Maschinenperformance.

Reflow-Ofen-Analyse: Stabilität von Temperaturprofilen

Der Reflowprozess bestimmt in erster Linie die Qualität der Lötstellen und nicht direkt die Position der bestückten Bauteile. Obwohl diese aufgrund der Oberflächenspannungen des geschmolzenen Lotes während des Reflowprozesses eine gewisse „Selbstzentrierung” aufweisen, ist es wichtig, dessen Rolle zu verstehen.

- Was wird bewertet: Der Reflowprozess wird in erster Linie anhand seines thermischen Profils bewertet. Dazu gehören die Messung von Vorheiztemperatur, Haltezeit, Peaktemperatur und ggf. der Aufheiz- und Abkühlgeschwindigkeiten. Diese Parameter sind entscheidend für eine gute Benetzung, die Vermeidung von Voids, die Minimierung der thermischen Belastung der Bauteile und die Gewährleistung robuster Lötstellen. Die Profilerstellung erfolgt in der Regel mit Thermoelementen, die an einer Testplatine angebracht sind und den Ofen durchläuft.

- Was uns das sagt (und was nicht): Selbstzentrierung ist zwar ein beobachtbares Phänomen, sollte jedoch als eine Eigenschaft des geschmolzenen Lötzinns betrachtet werden und nicht als Korrekturmechanismus für vorgelagerte Positionsabweichungen. Sich auf den Reflow zu verlassen, um eine schlechte oder falsch ausgerichtete Bauteilplatzierung durch die Bestückungsmaschine zu „korrigieren”, ist eine grundlegend falsche Prozessstrategie. Eine korrekt platzierte Komponente mit einem genau platzierten Lotdepot führt zu einer robusten Verbindung. Der Versuch, Positionsfehler in der Reflow-Phase auszugleichen, führt wahrscheinlich zu einer Beeinträchtigung der Verbindungsfestigkeit, möglichen Kurzschlüssen oder Tombstoning und deutet auf einen Mangel an Kontrolle in vorgelagertern Prozessschritte hin. Die Aufgabe des Reflow-Ofens besteht darin, die Paste unter kontrollierten thermischen Bedingungen zuverlässig in starke Lötverbindungen umzuwandeln, und nicht darin, grundlegende Ungenauigkeiten bei der Montage zu korrigieren.

Zusammenfassung:

Durch die konsequente Anwendung dieses entkoppelten, stufenweisen Analyseansatzes erhalten SMT-Fertigungen Zugang zu sauberen, spezifischen und verwertbaren Datensätzen für jede kritische Maschine und jeden kritischen Prozessschritt. Dieses detaillierte Verständnis ist nicht nur eine akademische Übung, sondern bildet die unverzichtbare Grundlage, auf der leistungsstarke und präzise statistische Softwaremodule aufgebaut werden können. Solche Module ermöglichen prädiktive Analysen für die Wartung, Ursachenanalysen für Fehler und letztlich eine deutliche Verbesserung der Produktqualität und der Fertigungseffizienz. Dieser methodische Ansatz stellt sicher, dass Prozessverbesserungen zielgerichtet, effektiv und datengestützt sind.